作者简介:翟康,1989年生,男,陕西省宝鸡市人,硕士,研究方向为工业催化与能源催化。

以4-甲基吡啶为原料催化加氢合成4-甲基哌啶属于含氮杂环双键加氢反应。研究其在Ru-Pt/C催化剂作用下的反应性能。用浸渍法制备Ru-Pt/C催化剂,并对其进行表征和分析。考察制备的Ru-Pt/C催化剂在4-甲基吡啶催化加氢反应中的性能,结果发现,采用Ru与Pt质量比为3:2的Ru-Pt/C催化剂,在反应压力2.5 MPa、反应温度90 ℃、投料比为0.5%时,4-甲基吡啶加氢反应性能最佳。

Hydrogenation of 4-methylpyridine to 4-methylpiperidine, a hydrogenation reaction of nitrogen-containing heterocyclic double bonds, was studied over Ru-Pt/C catalyst.Ru-Pt/C catalyst was prepared by impregnation methodand characterized and analyzed. Behaviors of the Ru-Pt/C catalyst for hydrogenation of 4-methylpyridine was investigated. Optimal behaviors for 4-methylpyridine hydrogenation was attained under Ru-Pt ratio of 3:2, reaction pressure of 2.5 MPa, reaction temperature of 90 ℃ and feed ratio of 0.5%.

4-甲基哌啶作为制药中间体是一种重要的化工原料, 其衍生物作为麻醉药、止疼药、杀虫剂、杀菌剂以及润滑剂等中间体被广泛用于医药、农药、日用化工产品中。杂环化合物的合成主要通过化学合成方法和催化加氢方法两种途径实现。化学合成方法合成路径复杂, 工业生产难度大, 生产成本高, 同时伴随较大的环境污染问题。催化加氢方法分为均相催化和多相催化, 具有目标产物单一、副反应少、不产生危废溶剂、绿色环保等特点。

均相催化剂主要为金属与配体试剂相互作用制备所得, Rh、Ir贵金属配合物试剂作为主要的氮杂环双键加氢反应体系中的均相催化剂, 具有反应条件温和、加氢反应的选择性和转换率高等优势, 但同时贵金属均相催化剂也存在成本高、催化剂分离难、无法循环使用、回收再生难度大等缺点。多相催化主要分为Ni基非贵金属催化剂和贵金属催化剂, Ni基催化剂(Raney Ni)主要存在反应条件苛刻、催化剂使用寿命和再生方法亟待提高、生产成本及回收难度较高等问题; 而贵金属催化剂金属含量低, 反应条件温和, 催化剂反应性能优越, 具有较高的使用寿命, 同时催化剂再生与回收容易[1]。

陈声宗等[2, 3]对Raney Ni催化剂进行改性, 利用Ni的硝酸盐负载于金属氧化物载体上制得NHD-99催化剂, 并通过吡啶催化加氢反应对催化剂性能进行验证, 发现在反应温度170 ℃、氢气压力6.5 MPa、反应时间6 h条件下, 哌啶收率高于96%, 表明该催化剂对吡啶加氢具有较高的催化性能, 同时较Raney Ni催化剂具有稳定易存储的优点, 然而该催化剂存在反应条件苛刻等不足。针对上述催化剂存在的缺陷, 为降低生产成本提高催化性能, Blaser H U等[4]利用贵金属催化剂对吡啶及其衍生物进行研究, 其中利用Pd/C催化剂催化加氢3-吡啶甲酸乙酯, 在反应温度为室温、反应压力5 MPa、反应时间2 h条件下, 产物收率高于75%。Willem ALvan Otterlo和Douja N等[5, 6]研究了不同贵金属和载体的催化剂在吡啶衍生物加氢中的应用, 发现其在较为温和的条件下, 反应原料可以全部转化。曾永康等[7]通过在催化剂制备过程中引入氨羧络合剂稳定并保护Pd粒子, 从而得到纳米Pd/C催化剂。结果表明, 随着络合剂引入量的增加, Pd粒径呈现先减小后增大的趋势, 当络合剂与Pd为1:1时, Pd/C的粒径为4 nm, 催化剂的性能最佳。Lin Tao等[8]研究了在络合剂作用下制备低含量0.5%Pd/C催化剂, 并用于固定床反应器中进行多氯吡啶脱氯反应, 发现在反应温度140 ℃时反应效果最佳, 其原料能够完全转化, 选择性超过71%。

吡啶衍生物加氢到哌啶衍生物采用的催化剂经历了由镍基催化剂到贵金属钯炭催化剂的发展过程, 反应效果也由原来的性能略低、反应条件严苛优化为目前的反应条件温和和性能优越。本文考察Ru-Pt/C催化剂在较为温和的反应条件下催化加氢4-甲基吡啶合成4-甲基哌啶的性能, 利用浸渍法并在添加剂M的作用下制备Ru-Pt/C催化剂, 并对其进行表征分析, 研究讨论制备的Ru-Pt/C催化剂在4-甲基吡啶催化加氢反应中的性能。

活性炭为椰壳炭, 过氧化氢、氨水, 分析纯, 天津市大茂化学试剂厂; 硼氢化钠(分析纯), 国药集团化学试剂有限公司; 氯化铂, 氯化钌西安凯立新材料股份有限公司; 添加剂M、纯水自制。

DHG-9245A鼓风干燥箱, 上海一恒科学仪器有限公司; Agilent 7820A气相色谱仪, 安捷伦科技有限公司; 250智能高压氢化反应釜, 西安凯立新材料股份有限公司。

1.2.1 活性炭预处理

将活性炭加入到10倍活性炭质量的纯水中, 煮沸1 h冷却过滤, 纯水洗涤至中性(pH=6), 得到水处理的活性炭。

1.2.2 活性炭改性

将水处理的活性炭加入到10倍活性炭质量的质量分数为5%的过氧化氢溶液中蒸煮2 h, 纯水洗涤至中性, 得到氧化处理的活性炭。

1.2.3 催化剂制备

将0.2 g· mL-1氯化钌、氯化铂溶液按照所负载的金属质量比稀释到一定体积备用, 将活性炭载体打浆至200 mL加入适量质量分数为5%的添加剂M溶液, 搅拌稳定60 min, 加入氯化钌与氯化铂混合溶液, 并用5%的氨水溶液控制pH=8.5, 得到悬浊液前驱体; 再利用硼氢化钠还原悬浊液前驱体, 还原时间为1.5 h, 过滤, 洗涤催化剂至中性, 得到4-甲基吡啶加氢催化剂。

制备的不同Ru与Pt质量比的催化剂依次为:5%Ru/C、4%Ru-1%Pt/C、3%Ru-2%Pt/C, 2.5%Ru-2.5%Pt/C, 2%Ru-3%Pt/C, 1%Ru-4%Pt/C, 5%Pt/C, 标记为Ru-Pt/C催化剂的Ru:Pt=4:1、3:2、1:1、2:3、1:4; 传统商用催化剂标记为T-Ru/C、T-Pt/C。

采用250智能高压反应釜评价Ru-Pt/C催化剂在4-甲基吡啶催化加氢反应中的性能, 评价条件:4-甲基吡啶用量25 mL, 甲醇用量120 mL, 催化剂用量0.25 g, 即投料比为1%, H2压力2.5 MPa, 反应温度90 ℃, 反应时间80 min, 转速400 r· min-1。

表1为不同催化剂反应性能。从表1可以看出, 制备的Ru/C和Pt/C催化剂较传统商用催化剂(T-Ru/C、T-Pt/C)在性能上具有明显的优势, 无论是催化剂在反应体系中的吸氢量还是4-甲基哌啶收率均优于T-Ru/C、T-Pt/C, 表明制备的Ru/C和Pt/C催化剂催化性能得到提升。同时发现在双金属Ru-Pt/C催化剂中, 随着Ru含量的降低(即Pt含量的增加), 吸氢量和4-甲基哌啶收率均发生改变, 其反应性能呈现先增加后减小的趋势。当Ru与Pt质量比为4:1和3:2时, 催化剂的吸氢量和4-甲基哌啶收率最佳, 当Ru与Pt质量比为1:1、2:3和1:4时, 反应性能又出现降低, 可能是因为催化剂中双金属的相互作用所致, 其活性的主要贡献者为Ru, 而Pt起到一定的促进协同作用。

| 表1 不同催化剂反应性能 Table 1 Reaction performance of different catalysts |

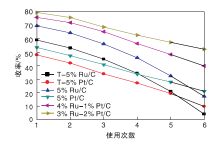

对催化剂进行稳定性研究, 图1为催化剂的重复使用性能。从图1可以看出, 在相同反应条件下, 制备的Ru/C和Pt/C催化剂在6次重复使用中其性能的稳定性优于传统T-Ru/C和T-Pt/C催化剂, 表明其催化剂制备工艺具有一定的优越性。同时发现无论是文中所指催化剂还是传统催化剂, 其Ru/C催化剂的重复使用性能优于Pt/C, Ru/C催化剂的反应活性衰减较慢, 这可能是由于Ru/C在含氮杂环中独特的双键加氢性能, 而Pt/C催化剂在4-甲基吡啶催化加氢中活性不足。然而当引入金属Pt后得到Ru-Pt/C催化剂, 使其反应性能发生明显变化, 其4%Ru-1%Pt/C和3%Ru-2%Pt/C催化剂经6次重复使用后, 4-甲基哌啶收率约超过40%, 尤其是3%Ru-2%Pt/C经6次循环使用后, 4-甲基哌啶收率高于50%。表明金属Pt的引入使其形成Ru-Pt双金属合金催化剂Ru-Pt/C, 对含氮杂环双键加氢类反应具有良好的活性和稳定性; 此外引入过多的金属Pt, 会使催化剂的活性降低。

(1) 采用浸渍法在添加剂M的作用下制备了Ru/C、Pt/C与Ru-Pt/C系列催化剂, 活性炭载体经预处理和改性后独特的物理结构使其具有负载型催化剂的基本特征。

(2) 研究发现, 在4-甲基吡啶催化加氢反应中, 本文制备的催化剂在其反应体系中的吸氢量和4-甲基哌啶收率均优于传统催化剂。同时当Pt金属引入到Ru/C中形成Ru-Pt/C催化剂时, 4%Ru-1%Pt/C和3%Ru-2%Pt/C催化剂催化反应性能和催化剂重复使用性能有明显的提升。

(3) 研究表明, 含氮杂环双键加氢反应中Ru-Pt/C双金属催化剂性能比较突出, 后期可将该催化剂应用到类似反应体系中, 同时催化剂的制备工艺也值得推广借鉴。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|