作者简介:谭都平,男,中国石油石油化工研究院首席专家,主要从事乙烯裂解低碳馏分选择加氢催化剂开发,获省部级科技奖励14项。

在工业侧线评价装置上,对单段床级配碳二加氢催化剂PEC-251进行级配比例和长周期稳定性试验。碳二加氢催化剂PEC-251在中国石油吉林石化公司有机合成厂150 kt·a-1装置运行后,第一周期连续运行14个月,反应器出口乙炔含量一直为0,达到装置低于2 μL·L-1的要求;平均氢与炔体积比小于1.8,低于常规末端氢与炔体积比≤3.0的要求。

PEC-251, a single-stage stage C2 hydrogenation catalyst, was tested in a side-stream unit for loading proportion and long-term stability. The catalyst was then used in a 150 kt·a-1 plant of PetroChinaJilin Petrochemical Company, with continuous operation in the first cycle for 14 months. Acetylene content at the outlet of the reactor was 0, lower than the upper limit of 2 μl·L-1; average hydrogen/acetylene ratio was less than 1.8, lower than the conventional requirement of hydrogen/acetylene ≤3.0.

随我国能源消费结构的变化及炼油产能的扩张, 柴油的相对过剩日趋明显。如何消化过剩柴油, 成为一个必须面对的问题。中国石油吉林石化公司有机合成厂150 kt· a-1乙烯装置, 以柴油为裂解原料, 乙烯收率可达28.7%, 虽略低于石脑油等轻烃原料, 但也为柴油的利用提供了具有参考价值的途径。由于柴油裂解产物中的乙炔含量低, 故碳二加氢采用单段床加氢工艺。本文在工业侧线评价装置对单段床级配碳二加氢催化剂PEC-251, 进行级配比例和长周期稳定性试验。

1.1.1 试验装置与试验条件

试验装置为工业侧线试验装置, 催化剂最大装填量700 mL。

PEC-251催化剂为两种性能不同的催化剂, 分别为催化剂Ⅰ 和催化剂Ⅱ , 采用级配装填, 其中催化剂Ⅰ 选择性较高, 催化剂Ⅱ 活性较高。

试验条件:反应器入口温度55 ℃, 氢与炔体积比1.4~2.0, 空速3 500 h-1, 催化剂装填量500 mL。

评价要求:乙炔完全转化, 反应器出口乙炔含量为0。

两种催化剂物性指标如表1所示。

| 表1 两种级配催化剂物性指标 Table 1 Physical properties of the two catalysts loaded |

1.1.2 试验方法

试验原料来自工业管网, 原料中乙炔体积分数为1.2%~1.7%(表2)。该物料加氢后, 与没有加氢的物料混合, 混合后的碳二物料中, 乙炔体积分数为0.4%~0.8%(表3), 与工业装置的乙炔含量相当。

| 表2 来自工业管网的碳二物料组成 Table 2 C2 feed composition from industrial pipe network |

| 表3 工业侧线试验物料组成 Table 3 Feed composition for the side-stream test |

由于工业装置碳三含量较高, 为试验能完全模拟工业装置的原料组成, 在加氢后物料与加氢前物料混合时, 增加了碳三物料。

1.1.3 试验过程与结果

单段床反应器一般采用级配装填方法, 将不同性能的催化剂依次装填在反应器中, 一般高选择性催化剂装填在反应器上部, 高活性催化剂装填在反应器下部。两种催化剂按照一定的比例装填, 以达到最佳的除炔效果。

试验方案:

两种级配催化剂催化剂Ⅰ 与催化剂Ⅱ 的装填比例分别为0.3:0.7、0.4:0.6、0.5:0.5、0.6:0.4、0.7:0.3。表4为两种催化剂不同装填比例对除炔效果及选择性的影响。

| 表4 不同级配装填比例对除炔效果及选择性影响 Table 4 Effect of different catalyst loading proportion on acetylene removal efficiency and selectivity |

由表4可以看出, 两种级配催化剂的装填比例为(0.4:0.6)~(0.6:0.4)时, 才可以将乙炔完全转化, 反应器出口乙炔含量为0, 并具有较好的乙烯选择性。

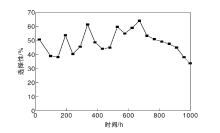

催化剂长周期运转:通过进行1 000 h工业侧线评价试验, 考察催化剂的长周期运转性能, 反应器入口氢气含量、乙炔含量与氢与炔体积比如图1所示, 加氢反应的乙烯选择性如图2所示。

| 图1 反应器入口氢气含量、乙炔含量与氢与炔体积比Figure 1 Hydrogen content, acetylene content and hydrogen/acetylene ratio at the reactor inlet |

在工业侧线的1 000 h评价试验中, 反应器出口乙炔含量始终为0。

从图1和图2可以看出, 反应器入口乙炔体积分数最高为0.736%, 最低为0.429%; 氢与炔体积比最高1.78, 最低1.41, 低于1.8; 选择性最低35%, 最高64.97%。试验发现, 在该条件下, 反应器出口乙炔含量均为0。

通常碳二加氢反应, 最后一段的氢与炔体积比均要高于3[1, 2], 才能够将乙炔完全转化。工业侧线试验期间, 氢与炔体积比均低于2, 表明级配的催化剂有优异的活性与选择性。

中国石油吉林石化公司有机合成厂年产150 kt乙烯装置采用前脱丙烷后加氢分离工艺, 碳二加氢为单段床选择性加氢工艺, 分为A、B两个反应器, 一开一备。PEC-251催化剂装填在B反应器, 装填量为12 m3。

中国石油吉林石化公司有机合成厂150 kt· a-1乙烯装置碳二加氢物料组成如表5所示, 装置工艺参数见表6。

| 表5 150 kt· a-1乙烯装置碳二加氢物料组成 Table 5 Composition of the C2 feed for the 150 kt· a-1 ethylene plant |

| 表6 150 kt· a-1乙烯装置工艺参数 Table 6 Process parameters of the 150 kt· a-1 ethylene plant |

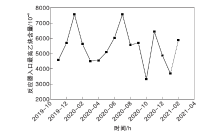

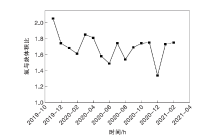

由于反应器没有采用串级控制, 氢气含量几乎不随乙炔含量变化, 为表征催化剂性能, 取每月的最高乙炔含量, 图3为反应器入口乙炔含量, 图4为工业装置运行时的氢与炔体积比。图3中的氢与炔体积比是由最高乙炔含量时的氢气含量除以当时的乙炔含量。对比催化剂的平均运行周期为6个月。PEC-251催化剂在工业装置B反应器连续运行14个月, 反应器出口乙炔含量一直为0, 达到装置低于2 μ L· L-1的要求, 实现了乙炔的完全转化。切出时反应器入口温度仅57 ℃, 投运时入口温度为52 ℃, 运行14个月时间温度仅提高5 ℃。反应器的切出是出于其他原因。从B反应器切出时的入口温度和氢与炔体积比判断, 催化剂运行没有到达末期。

对比图1~2与图3~4可以看出, 工业侧线评价有关参数如物料中乙炔含量、氢与炔体积比、反应器入口温度等, 均与工业装置的数据接近, 表明长周期工业侧线模拟试验结果可以用于预测催化剂在工业装置的运行效果。

由图4可以看出, 在14个月的运行过程中, 除个别时间点外, 绝大部分时间的氢与炔体积比低于1.8, 平均氢与炔体积比也低于1.8。工业装置运行12个月时, 测到的氢与炔体积比最低为1.34, 甚至低于工业侧线装置的最低氢与炔体积比, 也低于反应器投运初期测到的最低氢与炔体积比, 表明催化剂性能仍然很好, 选择性没有衰减迹象, 预计催化剂至少还可以运行12个月。

B反应器运行期间的氢与炔体积比, 远远低于通常≤ 3的要求, 表明PEC-251催化剂有优异的活性选择性及抗结焦性能。

(1) 工业侧线试验结果表明, 两种催化剂的装填比例为(0.4:0.6)~(0.6:0.4)时, 可以将乙炔完全转化, 并具有较好的乙烯选择性。

(2) 1 000 h工业侧线试验结果表明, 级配催化剂有良好的活性与选择性, 1 000 h模拟试验结果可用于预测催化剂在工业装置的运行。

(3) PEC-251催化剂在工业装置运行12个月时, 测得的最低氢与炔体积比甚至低于反应器投运初期的数据, 也低于工业侧线模拟试验的最低氢与炔体积比, 表明PEC-251催化剂具有良好的活性选择性及抗结焦性能。

| [1] |

|

| [2] |

|