作者简介:黄丽明,1986年生,男,硕士,工程师。E-mail: seanclear@126.com

针对本公司自主开发的陶瓷纤维滤管,以纳米钒钛催化剂为浆料,采用真空浸渍的方式制备具有除尘、脱硝双功能的陶瓷纤维催化滤管,考察了催化剂负载率、过滤面速度和粉尘对脱硝性能及压降的影响。结果表明,催化剂负载率与过滤面速度增加均导致滤管压降增加,而NOx转化效率呈现相反变化趋势。在除尘脱硝一体化实验中,脱硝效率随着反复清灰过程在96%~99%之间变化,压降随玻璃灰添加时间的延长而增加。催化剂负载率9.01%及过滤面速度0.5 m·min-1条件下,在(250~400) ℃范围内脱硝效率超过90%,显示了优良的工业应用前景。

Based on the ceramic fiber filter developed by our company,the V -Ti catalyst was adopted and impregnated into the fiber filter to form a catalytic filter with function of dust removal and denitration.The effects of catalyst loading,filtration surface velocity and dust on denitrification performance and pressure drop were investigated.The results show that pressure drop increase NO x conversion decrease and with the increase of catalyst loading and filtration surface velocity.The concentration and fall of the glass ash will cause the fluctuations of the flue gas, resulting in the variation of denitration efficiency between 96% and 99%.The pressure drop will increase with the extension of the time of adding glass ash.When catalyst loading is 9.01%,filtration surface velocity is 0.5 m·min-1,the denitrification efficiency is more than 90% in the reaction temperature from 250 ℃ to 400 ℃,showing good prospect of industrial application.

国务院关于印发“ 十三五” 节能减排综合工作方案的通知(国发〔2016〕74号)中, 强化主要污染物减排成为工作的主要方向。玻璃窑炉由于采用高温熔融, 导致热力型氮氧化物(NOx)浓度高, 且含有大量的碱粘性粉尘, 难以采用传统的选择性催化还原(SCR)脱硝技术, 使之成为四大非电行业的重要污染物来源之一。如何有效处理玻璃窑炉烟气的NOx是打赢蓝天保卫战的关键任务之一。

2011年4月, 国家发布的《平板玻璃工业大气污染物排放标准》(GB26453-2011)对现有玻璃企业SO2和NOx的排放浓度进行了严格限制, 新建线排放限值为玻璃熔窑颗粒物50 mg· m-3, 氮氧化物700 mg· m-3, 而根据《平板玻璃工业大气污染物排放标准》(GB26453-2020)征求意见稿中对玻璃熔窑颗粒物和氮氧化物的排放要求提高至30 mg· m-3和550 mg· m-3。对氮氧化合物的超低排放要求越来越高, 如何抢先达到国家排放标准成为企业的一个重点研究方向。本文采用自主研发的陶瓷纤维滤管为载体, 以钒钛催化剂为浆料, 采用真空浸渍的方式制备具有除尘、脱硝双功能的陶瓷纤维催化滤管, 考察其在玻璃窑炉烟气净化示范中的脱硝性能。

国产脱硝钒钛催化剂浆料、去离子水、陶瓷纤维滤管。

陶瓷纤维滤管由陶瓷纤维与粘结剂通过真空抽滤制备, 再负载脱硝催化剂形成陶瓷纤维催化滤管。传统的催化剂浸渍工艺针对大尺寸的陶瓷纤维滤管在催化剂均匀性方面存在不足。本文采用催化剂浆料真空浸渍的方式进行负载。

取一定量高浓度催化剂浆料, 用去离子水稀释至3%、4%、5%(质量分数)的浓度, 采用真空浸渍工艺将不同浓度浆料负载到陶瓷纤维滤管中, 催化剂浸渍完成后, 滤管经过烘干、焙烧得到高强度的陶瓷纤维催化滤管。

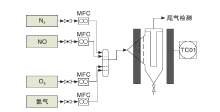

采用自主搭建的实验装置(图1)评价陶瓷纤维催化滤管的脱硝性能。该装置由配气系统、反应系统以及分析测试系统(赛默飞世尔科技有效公司的IGS红外烟气分析仪)组成。活性评价用模拟烟气总气量为6 L· min-1, 模拟烟气组成为c(NO)=c(NH3)=600× 10-6, O2浓度为5%(体积分数), N2为平衡气, 过滤面速度为0.5 m· min-1, 评价温度(250~400) ℃。反应后气体中NO和 N2O浓度由烟气分析仪实时测定。

催化剂负载率是影响陶瓷纤维催化滤管脱硝活性的关键因素[1, 2]。为确定工业应用中陶瓷纤维催化滤管满足脱硝活性所需的催化剂负载率, 通过对催化剂浆料的固含量进行调整, 制备了不同催化剂负载率的陶瓷纤维催化滤管, 结果如表1所示。从表1可以看出, 催化剂负载率随催化剂浆料固含量的增加而增加。在催化剂浆料固含量为3.00%时, 催化剂负载率为5.80%。而当催化剂浆料固含量增加到5.00%后, 催化剂负载率相应地变为了9.01%。

| 表1 催化剂浆料固含量与催化滤管中催化剂负载率的关系 Table 1 Relationship between the solid content of catalytic slurry and the catalyst loading in catalytic filter element |

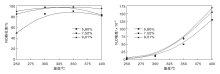

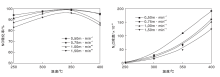

图2为催化剂负载率对陶瓷纤维催化滤管脱硝活性的影响。

| 图2 催化剂负载率对陶瓷纤维催化滤管脱硝活性的影响Figure 2 Effect of catalyst loading on DeNOx performance of the catalytic filter element |

由图2可知, 陶瓷纤维催化滤管在5.80%催化剂负载率、(250~400) ℃内具有最小的NO转化率和最低的N2O生成量。随着催化剂负载率的增加, NO转化率和N2O生成量增加。在(250~400) ℃内, NO转化率在(300~350) ℃内最高, N2O生成量随着温度的升高而增加。

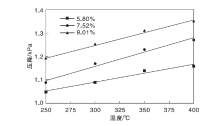

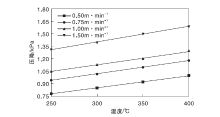

图3为不同催化剂负载率对陶瓷纤维催化滤管压降的影响。

| 图3 催化剂负载率对陶瓷纤维催化滤管压降的影响Figure 3 Effect of catalyst loading on pressure drop of the catalytic filter element |

从图3可以看出, 随着催化剂负载率的增加以及温度的升高, 催化滤管压降也增加。

催化剂负载率的增加促进了催化活性, 提高了催化滤管的NO转化率和N2O生成量。同时催化剂负载率越高, 催化剂颗粒越容易阻塞滤管内部孔道, 导致压降升高。因此, 在实际工业应用中应选择合适的催化剂负载率。针对本研究中的陶瓷纤维催化滤管, 催化剂负载率在7.52%~9.01%即可满足脱硝活性需求。

过滤面速度是影响陶瓷纤维催化滤管脱硝性能的另一个重要因素[3, 4]。图4显示了过滤面速度对陶瓷纤维催化滤管脱硝活性的影响。由图4可知, 过滤面速度为0.50 m· min-1时, NO转化率最高, 在350 ℃时接近100%, 其N2O生成量也最高。随着过滤面速度的增加, NO转化率和N2O生成量逐渐降低。

| 图4 过滤面速度对陶瓷纤维催化滤管脱硝活性的影响Figure 4 Effect of filtration face velocity on DeNOx performance of the catalytic filter element |

图5给出了过滤面速度与陶瓷纤维催化滤管压降之间的关系。

| 图5 过滤面速度对大尺寸陶瓷纤维催化滤管压降的影响Figure 5 Effect of filtration face velocity on pressure drop of the catalytic filter element with large size |

由图5可以发现, 陶瓷纤维催化滤管的压降随过滤面速度的增加而增加。在同样的面速度下, 压降也随着温度的升高而升高。

过滤面速度越大, 气体的流动速度越快, 气体在催化滤管中的停留时间越短, 催化剂和反应气体的接触时间越短, 导致NO转化率降低, 压降升高。因此, 在实际工业应用中, 应综合考虑选择合适的过滤面速度。

工业烟气中除了含H2O和SO2外, 还有大量的粉尘。目前, 对陶瓷纤维催化滤管的研究主要集中在提高NO转化率和扩大活性温区上[5, 6, 7], 而关于粉尘对催化滤管的影响研究较少。因此, 以玻璃灰为研究对象, 考察了粉尘对催化滤管脱硝活性和压降的影响。实验使用的玻璃灰来自山东青岛某玻璃厂, 其粒径分布和化学组成如表2所示。玻璃灰粒径主要分布在20.00 μ m以下, 其中值粒径为3.96 μ m。XRF结果显示, 该玻璃灰含有较多的K、Zn、Ca等元素。通常认为, K、Na、Ca等碱/碱土金属在SCR反应过程中容易与催化剂的活性成分发生反应, 从而导致催化剂比表面积及活性的降低[8, 9, 10, 11, 12]。特别是, 玻璃灰中较高的K、Ca含量是限制传统蜂窝脱硝工艺在玻璃行业烟气净化应用的重要因素[9]。

| 表2 玻璃灰的粒径分布和化学组成 Table 2 Particle size distribution and chemical composition of glass ash |

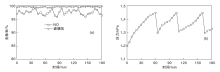

图6a显示了在温度350 ℃下NO和玻璃灰的去除效率随时间变化趋势。从图6a可以发现, 在(0~180) min内, NO去除率在96%~99%之间上下波动, 可能与玻璃灰在陶瓷纤维催化滤管外表面集聚到足够厚度后脱落引起的烟气不稳定有关[13, 14]。而玻璃灰的去除效率接近100%, 与先前的报道相符[15]。陶瓷纤维催化滤管的压降变化如图6b所示。由图6b可以看出, 陶瓷纤维催化滤管的压降随玻璃灰添加时间的延长而增加, 在60 min内从1.2 kPa增加到1.45 kPa。采用气体进行反吹后, 压降降至1.31 kPa, 略高于初始压降值, 可能部分细微粉尘牢固粘附在陶瓷纤维催化滤管表面或渗透进滤管内部, 通过反吹也无法完全清除[16]。因此, 当渗透进催化滤管内部的粉尘积累到一定程度后, 需对催化滤管进行彻底清洗或更换, 以保证系统的稳定运行。

(1)采用催化剂浆料真空浸渍工艺可以促进催化剂颗粒在滤管内部的均匀分散, 减少催化剂颗粒对滤管内部孔道的阻塞, 制备的催化剂负载率为7.52%~9.01%的陶纤维催化滤管, 在过滤面速度为0.5 m· min-1, 反应温度为(250~400) ℃时, 脱硝率超过90%, 压降低于1.40 kPa。

(2)催化剂负载率增加会导致NOx转化效率和滤管压降提高; 过滤面速度增加使得滤管压降增加, 而NOx转化效率呈现相反变化趋势。

(3)模拟烟气中加入灰渣后, 催化滤管在350 ℃时的脱硝率仍超过95%, 但压降在60 min内从1.2 kPa增至1.45 kPa。特别是, 采用压缩空气对催化滤管进行反吹后, 其压降降至1.3 kPa, 仍高于初始压降值。表明部分细微粉尘可能牢固粘附在陶瓷纤维催化滤管表面或渗透进滤管内部, 通过反吹也无法完全清除。因此, 当渗透进陶瓷纤维催化滤管内部的粉尘积累到一定程度后, 需对陶瓷纤维催化滤管进行彻底清洗或更换, 以保证系统的稳定运行。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|