作者简介:潘效军,女,教授,硕士研究生导师,研究方向为洁净煤燃烧技术。

针对化工生产过程中需要根据堆积床的流动特性来对反应器进行设计优化,提出了采用离散元素方法(DEM)和计算流体动力学(CFD)耦合方法,研究了不同物料流速下管径-粒径比为6.33(符合高管径-粒径比D/d>4)的堆积床反应器内部流动特性。通过数值模拟空隙率、压降、压力、流速、流线分布规律,并与常用经验方法结果相对比,验证两种方法的相关性、一致性、可靠性以及CFD-DEM方法的优势。研究表明,物料流速最大(0.8 m·s-1)时,堆积床内的最大流速增长率最小为1.9%,平均压降增长率最小为40%,增大物料流速能够减小近壁空隙率,减小壁面效应的影响;最大压降为25 Pa,可预测工业生产中存在的其他不利因素;结合实际生产具体情况,适当增加物料流速可达到最优设计效果。

In view of the need to optimize the reactor design according to the flow characteristics of the stacked bed in the production process of a chemical plant,a coupling method of discrete element method(DEM) and computational fluid dynamics(CFD) is proposed to study the internal flow characteristics of the stacked bed reactor with a ratio of 6.33(in line with the high pipe diameter-particle size ratio D/d>4) under different material flow rates.Through numerical simulation of radial porosity,pressure drop,pressure,flow rate,streamline distribution,and comparison with the results of commonly used empirical methods,the correlation,consistency,reliability of the two methods and the advantages of CFD-DEM method are verified.Results showed that when the material flow rate is the largest(0.8 m·s-1),the maximum flow rate growth rate in the stacked bed is minimum 1.9%,and the average pressure drop growth rate is minimum 40%.Increasing the material flow rate can reduce the near-wall radial porosity and reduce the influence of the wall effect;The maximum pressure drop is 25 Pa,which could predict other unfavorable factors in industrial production;Combined with the actual production conditions,appropriately increasing the material flow rate can achieve the optimal design effect.

在陶瓷颗粒催化剂生产工艺中, 一般认为常用无序堆积床的流动特性是化工反应器设计及优化的重要依据[1, 2, 3]。空隙率作为表征堆积床内气体流动特性的重要参数, 具有重要研究价值。工程应用中无序堆积通道内壁面限制所导致的壁面效应[4]通常会带来不利影响, 呈现为空隙率在壁面附近数值最大, 在远离壁面方向沿径向振荡减小, 并最终逐渐趋近于堆积结构的平均空隙率。空隙率的这种演化特性加剧了颗粒堆积床内流动特性分布的不均性。另一方面, 注意到采用实验研究堆积床内流动特性极其困难, 而随着智能软件的迅速发展, 使用数值模拟逐渐被承认是一个既便捷又准确的普及方法[5, 6, 7, 8]。Cundall P等[9]提出将计算流体力学与离散有限元分析相耦合的CFD-DEM建模方法用于颗粒上, 是研究气固两相流体特性的重要手段。利用该数值模拟方法, 学者们针对不同堆积床做了大量研究工作。如胡映学等[4]通过研究堆积床内光滑/波节壁面结构的流动特性, 发现尽管光滑壁面的壁面效应很显著, 但其综合换热性能更强; 黄文博等[10]模拟研究了反应器内不同堆积高度的压降情况及误差, 通过对比实验结果, 验证了模拟结果及方法的有效性; Bai Hua等[11] 针对不利于反应效果的低管径-粒径比(D/d< 4)堆积床, 通过模拟压降并与实验结果对比, 验证了在低管径-粒径比条件下, 经验公式的不适用性; 董宝川等[2]通过研究颗粒有/无初速度对空隙率的影响, 发现尽管初速度的存在可以减小空隙率, 但却增大了压降。

本文以减轻陶瓷颗粒无序堆积床壁面效应为目的, 运用CFD-DEM耦合的方法, 研究不同物料流速对光滑壁面堆积床内流动特性的影响。采用管径-粒径比为6.33的陶瓷颗粒固定高度堆积床, 在通入空气流速0.3 m· s-1、0.5 m· s-1、0.8 m· s-1的参数条件下, 数值模拟研究空隙率、压降、压力、流速、流线在堆积床中的分布规律, 结合与常用经验结果的对比, 验证CFD-DEM耦合方法在研究陶瓷颗粒无序堆积床内流动特性方面的可靠性和先进性, 以期对实际生产的设计优化具有一定指导意义。

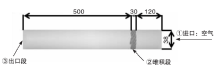

将100个颗粒在自身重力作用下从指定高度随机落入管中, 以模拟实际堆积过程。堆积模型如图1所示, 计算通道由三部分组成:进口段①, 堆积段②和出口段③。其中, 进口段长120 mm, 堆积高度30 mm, 总长650 mm。

表1为具体的堆积床模型物性参数。空气分别以0.3 m· s-1、0.5 m· s-1、0.8 m· s-1的流速从进口段进入, 通过堆积段被壁温加热后再经出口段流出。室温(25 ℃)下空气密度为1.225 kg·

| 表1 堆积床模型物性参数 Table 1 Physical parameters of the packed bed model |

流体通过堆积床需要消耗足够多的能量, 并产生恒定压降。为减少这种消耗, 关注床层压降非常有必要。影响压降的因素[6]有:物料流速、空隙率、壁面效应等。在流体力学中, Re是决定流动状态的重要参数, 其具体定义式为:

式中, Us为物料流速; μ 为粘度; ρ 为密度; L=dh为空隙水力直径, 表示颗粒堆积床中的空隙大小[12],

式中, dp为小球直径; ε 为空隙率。

公式1和公式2中空隙率与雷诺数的关系表明壁面效应对堆积床的影响与雷诺数有关。若雷诺数Re很低, 壁面附近流体层流运动, 边界层变厚, 相邻空间中的流体流动受到干扰, 压力损失会随着墙壁的增加而增加; 若雷诺数Re很高, 流体湍流运动, 边界层变薄, 壁面存在会降低压降。通过计算得出的是大雷诺数有助于降低床层压降。因此, 有必要研究物料流速、空隙率、壁面效应对堆积床中压降和流场的影响。

管道中的总空隙率由颗粒的数量, 填充高度和管道直径决定。径向空隙率[13]平行于圆柱管轴产生, 定义为:

通过对不同D/d比率的测量和计算, de Klerk[13, 14]得出了径向空隙率的经验计算公式:

ε (r)=

式中, z=(R-r)/d为标准化壁距离; ε b为远壁面空隙率; 公式4的第一部分描述了近壁区域的二次下降, 而第二部分描述了具有正弦下降函数的径向空隙率。

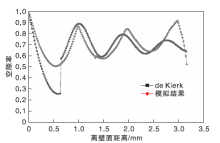

利用公式3计算, 可得ε b=0.66759, 并在此条件下, 将模拟得出的堆积床径向空隙率与经验公式4得出的计算值在保证模拟值和经验值相对误差不超过20%的标准下进行模拟方法有效性判定。图2为两种方法得出的陶瓷颗粒在远离壁面不同距离时的空隙率, 由图2可知, 陶瓷颗粒在远壁面时的震荡趋势基本一致[15], 但在近壁面有所差异, 表明模拟结果的连续性能够弥补de Klerk计算结果的非连续性, CFD-DEM模拟方法准确有效。

关于堆积床压降相关性最熟悉的是Ergun方程[16, 17], 它由两项组成, 对应于Ergun常数a和b, 它们被允许是通用的, 且与催化剂颗粒几何形状和管尺寸无关。第一项代表了膨胀和收缩对压降的贡献, 第二项表示阻力对压降的影响。这个等式的优点是用空隙率充分表征了管堆积, 一组广泛使用Ergun常数来自Handley和Hegg[18], a=150和b=1.75, 用于球形颗粒:

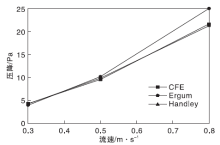

RNG k-Ƹ 模型是针对在强逆压梯度下具有强流线曲率、分离、涡旋和边界层的流动而开发的, 被认为是应用堆积床的合适选择。因此, 本文采用误差不到3%的RNG k-Ƹ 模型与Ergun和Handley方程进行对比, 图3为模拟得到的压降与两种半经验结果的对比。

| 图3 模拟得到的压降与半经验公式计算结果对比Figure 3 Comparison of pressure drop obtained by simulation and semi-empirical formula calculation result |

由图3可知, 当物料流速在(0.3~0.5) m· s-1时, 压降模拟值与两个经验值几乎重合; 在(0.5~0.8) m· s-1时存在误差, 但在允许范围内, 表明CFD-DEM方法准确有效。同时发现, 无论流速多大, 两个经验值几乎一直重合, 验证了经验方程的准确性。

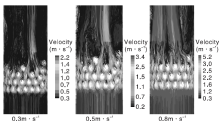

图4为不同物料流速的流线图。

由图4可知, 空气流速为0.3 m· s-1、0.5 m· s-1、0.8 m· s-1时, 对应的最大速度分别为2.2 m· s-1、3.4 m· s-1、5.2 m· s-1, 它们之间的关系式通过牛顿插值法可得:Umax=6US+0.4, 表明空气流速越大, 流过颗粒的最大速度越大, 流线越密。还发现流速的增加缓和了回流程度; 相邻颗粒之间的通道越窄, 速度越大。

图5为不同物料流速的中心截面速度图。

由图5可知, 由于壁面效应, 中心处空隙率小, 流过颗粒的速度大, 导致轴向中心处的速度明显高于其他区域。空气流速为0.3 m· s-1、0.5 m· s-1、0.8 m· s-1时, 中心处的最大速度分别为2.3 m· s-1、3.5 m· s-1、5.3 m· s-1, 表明空气流速越大, 中心截面最大速度越大; 与流过颗粒的最大速度相比, 中心处的最大速度分别增加了4.5%、2.9%、1.9%, 说明空气流速的增加使中心截面最大速速增加的比例变小, 中心处颗粒之间的通道相对变宽, 空隙率相对变大, 减轻了壁面效应对整个堆积床流动的影响。

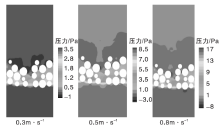

图6为不同物料流速的中心截面压力图。

从图6可以看出, 沿堆积床流动方向压力逐层下降, 同时经理论分析注意到, 由于壁面效应近壁处的速度低于中间区域的速度, 导致近壁压力高于同一高度的内部压力, 相同堆积高度近壁处的压降小; 随着空气流速的增加, 入口压力越来越高, 出口压力越来越低。当空气流速为0.3 m· s-1、0.5 m· s-1、0.8 m· s-1时, 对应的压降分别为4.50 Pa、11.5 Pa、25.0 Pa, 利用牛顿插值法计算它们之间的关系为:Δ H=20

采用离散元素法(DEM)和计算流体动力学(CFD)耦合以模拟大管径-粒径比(D/d=6.33)堆积床的流场分布, 主要结论如下:

(1)在适当的物料流速和耦合模型条件下, CFD-DEM方法误差小于期望的极限(20%), 能取得与常用经验方法较为接近的结果, 良好一致地验证了模型。另一方面, CFD-DEM 方法不仅能预测堆积床的压降, 还能反映整个堆积床内压力、空隙率、速度的分布情况, 对堆积床的设计和优化具体一定的指导意义。

(2)通过对管道通入流速分别为0.3 m· s-1、0.5 m· s-1、0.8 m· s-1的空气, 分析壁面效应与物料流速、压降、空隙率之间的关系, 结果表明采用流速为0.8 m· s-1的空气可以减小壁面效应的影响。在实际工业设计中, 优化堆积床反应器可以从这一点考虑, 但过大的流速会造成操作困难, 颗粒和床层受损, 增大能源消耗等一系列不利因素。因此, 要根据实际情况选择合适的物料流速。

(3)利用牛顿插值法进行压降, 流速的线性拟合具有计算简便, 增加节点时只增加一项的优点。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|