作者简介:李小虎,1984年生, 男,陕西省西安市人,硕士,工程师, 研究方向为贵金属催化剂研发。

活性炭负载的贵金属催化剂,如Pd/C、Ru/C、Pt/C、Au/C和Rh/C等,广泛应用于医药化工、颜料、染料化工、香料及合成氨和PVC生产等方面,不仅具有活性高和选择性好的特点,而且由于活性炭本身的化学惰性,催化剂可以连续多次使用,使用后的催化剂具有活化再生及回收再利用等特点,在环保要求日益严格的今天,具有广阔的前景。在实际使用过程中,活性炭负载的贵金属催化剂仍然需要改进和优化,特别是催化剂失活影响催化剂使用寿命,直接与催化剂使用者的生产成本息息相关,因此,研究催化剂失活和活化技术尤为重要。主要对现有的催化剂失活原因及活化技术进行分类总结,结合自身工作经验,对该类催化的活化技术进行展望。

Noble metal catalysts supported by activated carbon,such as Pd/C,Ru/C, Au/C,Pt/C and Rh/C,were widely used in pharmaceutical chemicals,pigment chemical,dyestuff chemical industry,perfume,synthetic ammonia and preparation of PVC.These catalysts have the characteristics of high activity and good selectivity.Also, they can be used for many times due to the chemical inertness of activated carbon.The used catalysts can also be regenerated and recycled through activation.This type of catalyst has very broad prospects with the improvement of environmental protection requirements,while many requirement for improvement and optimization are still exist in actual use.In particular,catalyst deactivation affects the life of the catalyst,which is directly related to the cost of the catalyst user.Therefore,it is particularly important to study the catalyst deactivation and activation technology.This article mainly classifies and summarizes the existing catalyst deactivation causes and activation technology,and combines our own work experience to prospect the activation technology of this type of catalysis.

活性炭负载的贵金属催化剂广泛应用于各种能源、化工与冶金生产等。目前工业中常用的贵金属是铂、钯、铑、金和钌等。他们的 d 电子轨道均未填满, 表面易吸附反应物, 且强度适中, 利于形成反应过程中的活性中间体, 具有较高的催化活性, 同时还具有耐高温、抗氧化、耐腐蚀等综合优良特性。随着科学技术的发展, 对于新型贵金属催化剂的需求较过去有明显的剧增。由于贵金属资源稀缺, 成本较高, 且选择性不高, 当前主要的研究集中在如何不影响反应活性与生产效率的同时降低贵金属含量, 以及制备新型具有高选择性的贵金属催化剂[1]。同时, 活性炭作为催化剂载体使用的性能由其孔结构及表面化学结构决定, 同时其表面酸性官能团以及自由基、电子接受能力等均对催化剂性能造成各种影响[2, 3]。活性炭孔隙发达具备大的比表面积、好的热稳定性和高的化学惰性, 故是优良的催化剂载体。将铂、钯等铂族金属负载在活性炭上的催化剂对有关氢的反应, 特别是加氢反应具备十分优良的催化性能。本文综述活性炭负载的贵金属催化剂失活原因及活化技术的研究进展。

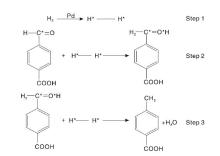

工业上广泛应用的活性炭负载的贵金属催化剂, 如活性炭负载的钯炭催化剂的加氢反应机理, 从反应动力学上属于扩散控制。以精制对苯二甲酸的加氢反应为例, 反应过程是粗对苯二甲酸中的杂质对羧基苯甲醛与H2从溶液中向催化剂表面扩散吸附, 被Pd活化并进行反应, 生成物从催化剂表面脱附扩散到溶液中, 其反应过程如图1所示。由图1可见, Pd-C催化剂采用活性炭为载体, 金属Pd以微晶形式分布于微孔表面, 并保持一定深度。溶解于溶液中的H2和对羧基苯甲醛被吸附在微晶表面并被活化, 活化的H* -H* 会和C* -O* 反应, 最终还原成对甲基苯甲酸并脱附离去。决定该反应速率的因素主要是吸附速率, 理论上Pd微晶数量越多吸附越快, 但是若晶粒过小, 金属粒子与载体之间作用太强, 则无力激活H— H和C— O键以至没有活性[4]。

活性炭负载的贵金属催化剂在实际工业化生产中失活原因较多, 具体原因和催化剂使用工况密切相关。

活性炭本身作为一种吸附剂, 对大分子的有机物具有较强的吸附作用, 一方面使活性炭负载的贵金属催化剂具有很好的活性和选择性, 另一方面, 又决定了该类催化剂表面更容易吸附更多的有机物大分子, 导致催化剂表面的传输孔道容易堵塞, 影响传质过程的进行, 催化剂更易失活[4]。表1为反应前后催化剂的BET数据。由表1可以看出, 反应后催化剂的比表面积变为新鲜催化剂的一半, 表明催化剂表面的孔结构有很大一部分被有机物覆盖和堵塞。

| 表1 反应前后催化剂的BET数据 Table 1 Comparison of BET data of catalyst before and after reaction |

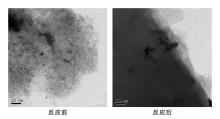

催化剂本身在反应前后, 由于温度和溶剂等条件的变化, 会有钯微晶的长大和烧结, 导致活性位减少而引起失活[5, 6, 7, 8, 9], 蒋卫和等[10]研究表明, 根据反应前后催化剂的XRD数据, 发现催化剂连续反应一定时间后, 新鲜催化剂原有部分较小的Pd纳米粒子尺寸增大, 可能发生烧结。图2为反应前后Au/C催化剂的TEM照片。

如图2可见, 新鲜催化剂Pd/C中的纳米粒子分布均匀, 平均粒径2.0 nm, 反应后的Pd /C催化剂平均粒径增大, 平均粒径3.2 nm, 表明催化剂反应一定时间后有烧结现象。

反应体系中存在N、O、CO、S、H2S和As等元素引起的催化剂不可逆中毒[11, 12, 13]。石刚[4]研究表明, 在PTA精致反应过程中, Pd/C催化剂易发生重金属中毒, 包括金、银、铜、铁、锡、锰、钛、锌和铅等均能占据活性中心造成Pd失活, 其中常见的有铜、铁、镍、铬和钛, 毒性最强的是铜和铬。铬主要来自腐蚀, 其占据活性中心的能力很强, 同时可能和羧酸生成络合物(对苯二甲酸铬盐等)覆盖在催化剂表面。铜的主要来源是钴和锰催化剂, 因此生产中应严格控制各种原料和辅料中的重金属含量, 包括硅油、溴剂、钴锰催化剂、乙酸和乙酸正丁酯等。另外, 脱离子水的生产过程中也有可能混入正常分析中测不出的杂质, 如果量小将造成产品品质持续偏高, 且查不出原因, 量大则会造成产品品质急剧恶化。

由于活性炭-贵金属的相互作用强弱不同。由反应过程中的物理磨耗造成钯流失而引起失活[14, 15]。因为Pd微晶附着在载体表面, 因此在使用和运输过程中都可能出现不同程度的磨损, 导致载体粉化和碎裂, 并将附着在其上的Pd微晶一并带走。剩下的催化剂可能因为活性中心数量不够, 导致催化能力不足。

催化剂表面吸附的有机物分子脱附, 重新疏通传质过程, 有酸洗、碱洗和有机溶剂等洗涤[2]。对于活性丧失不严重的钯炭催化剂, 其表面包覆或孔道堵塞的有害物质、粉尘和杂质等影响活性位点发挥催化作用的物质, 可以通过吹扫法除去。可用一些惰性气体、还原性气体、高压或过热蒸汽等吹扫孔道及表层, 通过气流带走有害物质。这种方法对于附着力弱的有机物, 可逆性中毒的毒物有一定的作用。吴凡等[20]对国华太仓发电有限公司(太仓电厂)SCR 脱硝失活催化剂进行研究, 表明SiO2及CaSO4等杂质的堵塞是引起催化剂失活的重要原因。可利用水洗再生, 首先采用负压吸尘, 除去催化剂上黏附不牢的粉尘, 再用去离子水清洗, 使载体污垢表面脱脂浸润, 随后采用超声波化学清洗, 使顽固性 SiO2及 CaSO4等污垢发生溶胀而去除。接着活性组分负载, 最后干燥焙烧, 使活性成分与载体牢固黏附。再生后的催化剂相比原失活催化剂的脱硝效率提高了40%~60%。

由于催化剂与空气或其他有氧化性的物质接触, 导致催化剂活性组分在反应前后化合价发生变化从而失活, 如乙炔氢氯化反应[21, 22]的Au/C催化剂, 由于反应过程中催化剂活性组分Au3+被还原为Au0, 导致催化剂失活。因此需要将失活的Au/C重新进行氧化处理, 恢复催化剂活性。

高温处理主要是除去催化剂表面的积炭, 恢复催化剂本身的比表面积和孔结构, 李福祥等[23]研究表明, 积炭物以三种可能的方式存在于催化剂表面, 一种通过物理吸附覆盖在催化剂上; 第二种以结焦炭的形式覆盖在催化剂上; 第三种则与金属结合, 以钯的炭化物形式存在。其中以物理吸附的方式结合在催化剂上的积炭物是非永久性积炭, 可以通过惰性气体吹扫而去除。因此, 将反应后的催化剂在N2中于 400 ℃进行吹扫, 然后进行XRD 和 DTA 分析。乔一新[24]研究表明, 扬子PTA装置CTA加氢精制生产PTA过程中, 在Pd/C催化剂活性出现下降, PTA品质达不到要求时, 采用高温热水洗和碱洗的再生工艺对加氢精制催化剂进行在线再生, 可以恢复催化剂活性, 延长催化剂使用寿命。同时高温惰性气体吹扫, 也可以除去部分的积炭影响, 表1的BET数据也说明该结论。

利用王水或其他强酸溶液, 然后加入配体, 使得团聚的活性组分金属重新分散, 如乙炔氢氯化反应中涉及的催化剂再生方法[21, 22], 如加入硫氰酸钾、硫代硫酸钠、溴水、硫脲和亚硫酰氯等试剂中的一种或几种。

催化剂pH调节, 去除催化剂上的毒物, 超声、回流等, 超临界CO2萃取办法[25], 其中超临界CO2可以用来再生失活催化剂。这种方法类似有机溶剂的相似相溶萃取法, 由于超临界CO2具有超强的溶解作用, 可以用来萃取包覆表层和堵塞孔道的有机物。这种方法不会损坏催化剂孔道结构, 在流体中加入与其共溶的甲苯后, 对清除堵塞在孔道内的杂质有更好的效果。

随着我国经济的发展, 以及环保要求不断提高, 更符合环保要求的绿色、环保型活性炭负载的贵金属纳米催化剂将会具有十分广阔的应用空间, 特别是在药物中间体合成和颜料染料等精细化工领域, 有着十分重要的作用, 如何进一步提高催化剂活性、选择性和寿命, 是重点关注的方向。目前不管是SCR脱硝反应、PTA生产、合成维生素E生产用的钯炭催化剂, 乙炔氢氯化反应用金炭催化剂, 卤代含硝基化合物的加氢还原防脱卤反应用铂炭催化剂, 四环素类药物生产用铑炭催化剂, 或合成氨用的钌炭催化剂, 活性炭负载的贵金属催化剂已应用的医药化工, 颜料染料化工、香料及PVC大化工等各个方面, 其中所有的催化剂反应均涉及催化剂的再生和活化问题, 因此, 活性炭负载的贵金属催化剂失活原因及活化技术仍旧是目前该类催化剂再工业化生产中面临的严峻挑战和不断改进发展的主要方向。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|