作者简介:吴汉阳,1964年生,男,江西省景德镇市人,硕士,高级工程师,研究方向为无机非金属材料及环保工程设备研究开发。

利用陶瓷纤维毡为原料,通过适当的成型工艺将纤维毡制备成陶瓷纤维催化剂载体。探讨浸润助剂(十二烷基硫酸钠,SDS)用量、纤维毡的干燥工艺及黏结剂浓度对陶瓷纤维催化剂载体的成型和性能的影响。确定最优的成型工艺,以质量分数0.2%的SDS作浸润助剂,150 ℃干燥2 min,质量分数30%的硅溶胶作黏结剂,浸渍粘结后烘干,即制得陶瓷纤维催化剂载体。

Ceramic fiber catalyst carrier was prepared by appropriate molding process using ceramic mat as the main raw material.Effects of amount of soaking additive(SDS),drying process of the fiber mat,and the concentration of the binder on the molding and performance of the ceramic fiber catalyst carrier were discussed.The optimal molding process was determined as follows:mass fraction of 0.2%SDS as soaking additive, drying at 150 ℃ for 2 min,mass fraction of 30%silica sol as binder,and then dipping and bonding. The ceramic fiber catalyst carrier is prepared after drying.

催化剂载体应用广泛, 如汽车的三元催化剂载体、脱硝催化剂载体及挥发性有机废气VOCs净化用催化剂载体, 利用催化剂载体负载催化剂的方式可以有效实现汽车尾气净化, 燃煤电厂脱硝及挥发性有机废气VOCs的净化处理[1, 2, 3, 4, 5, 6, 7]。

陶瓷纤维又称硅酸铝纤维, 主要成分之一为Al2O3, 将陶瓷纤维经化学黏结剂或机械作用不定向地结合在一起可以制成薄片状纤维毡。通过适当的成型工艺将纤维毡制备成催化剂载体, 再通过浸渍负载法可制备各种工业催化剂[8, 9], 陶瓷纤维载体孔结构丰富, 比重和壁厚比传统的蜂窝陶瓷载体大大降低[10, 11, 12], 比表面积显著提高, 浸渍负载较少的催化剂活性组分就能达到较高的催化效率, 且活性组分负载牢固。本文利用陶瓷纤维毡为原料, 通过适当的成型工艺将纤维毡制备成陶瓷纤维蜂窝载体, 研究浸润助剂的用量、陶瓷纤维毡的干燥工艺及黏结剂浓度对陶瓷纤维蜂窝载体成型和性能的影响。

以上海某节能材料厂的陶瓷纤维毡为主要原料, 以质量分数10%的硅溶胶为成型液, 十二烷基硫酸钠(SDS)为浸润助剂, 一定浓度的硅溶胶为黏结剂制备陶瓷纤维催化剂载体, 陶瓷纤维毡厚度0.4 mm, 抗张强度0.7 MPa, 有机物质量分数< 6%, 密度150 kg· m-3。

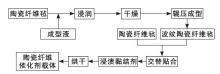

以质量分数10%硅溶胶为成型液, 添加一定量的SDS作浸润助剂, 将陶瓷纤维毡浸入成型液中充分润湿后取出干燥。以上海某机械设备厂生产的瓦楞机作波纹成型设备, 瓦楞辊齿高1.5 mm, 齿距2.8 mm, 将干燥后的陶瓷纤维毡经瓦楞机辊压得到波纹式陶瓷纤维, 与未成型的陶瓷纤维毡交替贴合, 再浸渍黏结剂后干燥, 得到陶瓷纤维催化剂载体。陶瓷纤维催化剂载体的制备工艺流程如图1所示。

采用SDC-100S光学接触角测量仪测量成型液在陶瓷纤维毡表面的接触角。

观察成型过程中陶瓷纤维毡与成型辊的粘附情况, 用精度0.01 mm卡尺测量成型后波纹陶瓷纤维的波纹高度和间距。

按照GB/T1964-1996标准测试样品的抗压强度。

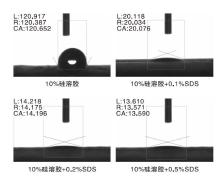

采用质量分数10%硅溶胶作陶瓷纤维毡的成型液, 通过添加一定量的浸润助剂SDS来改善纤维毡的润湿性能。表1为浸润助剂用量与陶瓷纤维毡润湿性能, 图2为不同浸润助剂用量下成型液对陶瓷纤维毡的润湿性能。

| 表1 浸润助剂用量与陶瓷纤维毡润湿性能 Table 1 Amount of soaking additive and wetting property of ceramic fiber mat |

| 图2 不同浸润助剂用量下成型液对陶瓷纤维毡的润湿性能Figure 2 Wetting performance of molding fluid on ceramic fiber mat under different amounts of soaking additive |

从图2可以看出, 添加SDS后成型液在纤维毡表面的润湿性能明显改善。从表1可以看出, 添加质量分数0.1%的SDS后, 成型液液滴与纤维毡表面的接触角由120.65° 迅速下降至20.08° , 随着SDS用量增加, 接触角进一步下降, 润湿性能相应提高。当SDS质量分数由0.2%提高到0.5%时, 接触角下降不太明显。因此, 从实际考虑, 添加质量分数0.2%的SDS可以有效改善陶瓷纤维毡在成型液中的浸润性能。

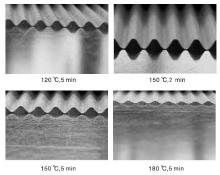

在成型液中浸渍润湿的陶瓷纤维毡需要经适当的工艺干燥, 再经辊压才能保持成型后的波纹式陶瓷纤维结构满足要求。干燥程度不足, 陶瓷纤维毡易粘附成型辊, 干燥过于彻底, 波纹结构难以成型或波纹参数无法达到要求, 表现为波纹高度偏低, 波纹间距过大。图3为不同干燥工艺下成型的波纹式陶瓷纤维。由图3可以看出, 不同的干燥工艺, 陶瓷纤维成型后的波纹高度和间距差别较大。

通过控制干燥温度和干燥时间调整陶瓷纤维毡的干燥程度, 确保波纹式陶瓷纤维的成型结构满足技术要求。据成型要求, 陶瓷纤维毡成型后的波纹高度应为(1.6± 0.05)mm, 波纹间距应为(3.0± 0.1)mm。表2为不同干燥工艺条件下陶瓷纤维毡的成型及波纹结构参数。由表2可以看出, 在干燥温度120 ℃和干燥时间2 min条件下, 纤维毡干燥不足, 辊压成型时易粘附成型辊; 延长干燥时间至5 min, 干燥程度满足成型要求, 成型后波纹结构参数接近成型要求, 但由于干燥时间较长, 成型效率较低。干燥温度150 ℃和干燥时间2 min时, 陶瓷纤维毡的成型效果最好, 成型后波纹结构参数达到最佳成型要求。当干燥温度提高到180 ℃时, 成型后波纹高度降低, 波纹间距增加, 结构难以满足技术要求甚至难以成型。从实际生产和应用考虑, 润湿后纤维毡的优选干燥温度为150 ℃, 干燥时间为2 min。

| 表2 不同干燥工艺下陶瓷纤维毡的成型及波纹结构参数 Table 2 Molding and corrugated structure parameters of ceramic fiber mat under different drying processes |

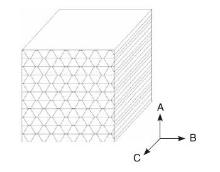

辊压成型得到的波纹式陶瓷纤维与未成型陶瓷纤维毡交替贴合, 分别浸入质量分数10%、20%、30%和40%的硅溶胶黏结剂, 待充分浸渍后取出烘干, 制得陶瓷纤维催化剂载体。成型后的陶瓷纤维催化剂载体各轴向示意图如图4所示。按照GB/T1964-1996标准分别制样并测试样品各个轴向的抗压强度。

表3为不同浓度的黏结剂粘结强化后陶瓷纤维催化剂载体各轴向的抗压强度。

| 表3 经不同浓度的粘结剂粘结强化后陶瓷纤维催化剂载体的抗压强度 Table 3 Compressive strength of ceramic fiber honeycomb carrier after being strengthened by different concentrations of binder |

由表3可以看出, 纤维催化剂载体的抗压强度随着黏结剂浓度的增加而提高, 质量分数30%的黏结剂粘结强化后, 纤维催化剂载体的A、B、C轴的抗压强度分别为0.23 MPa、0.16 MPa和0.72 MPa, 进一步提高黏结剂浓度, 经质量分数40%的黏结剂粘结强化后, 载体的抗压强度提升不大。综合成本和性能, 确定用于陶瓷纤维催化剂载体粘结强化的粘结剂为质量分数30%的硅溶胶。

利用陶瓷纤维毡为原料, 以质量分数10%硅溶胶为成型液, SDS作浸润助剂, 能显著提高陶瓷纤维毡的润湿性能, 纤维毡经成型液润湿后在适当的干燥条件下干燥, 以瓦楞机作成型设备, 经辊压可获得成型效果较好、波纹结构参数理想的波纹式陶瓷纤维, 波纹陶瓷纤维与未成型的陶瓷纤维毡交替贴合, 再浸渍黏结剂粘结强化后干燥制得陶瓷纤维催化剂载体, 适当调整黏结剂浓度可进一步获得各轴向抗压强度都较高的陶瓷纤维催化剂载体。

确定了陶瓷纤维催化剂载体的最优成型工艺: 质量分数0.2%的SDS添加到10%的硅溶胶成型液中作浸润助剂, 润湿后的陶瓷纤维毡150 ℃干燥2 min, 经成型设备辊压成波纹式陶瓷纤维, 与未成型的陶瓷纤维毡交替贴合后浸渍质量分数30%的硅溶胶粘结强化, 制得成型效果好、抗压性能优良的陶瓷纤维催化剂载体。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|