作者简介:

作者简介:胡 锦,1973年生,女,云南省昭通市人,研究方向为贵金属催化剂开发与应用。E-mail:hujin@ipm.com.cn

从吸附剂中活性组分钌的烧结、流失、氧化、中毒四个方面分析苯吸附脱硫钌吸附剂的失活原因,总结吸附剂的失活机制。以运行后的苯吸附脱硫钌吸附剂和新鲜吸附剂为研究对象,应用氮气吸附-脱附、X射线衍射、X射线荧光、透射电镜等手段对新鲜吸附剂及运行后吸附剂进行表征。 结果表明,活性组分钌未出现明显流失,同时晶粒没有出现团聚,吸附剂表面孔结构变化、Fe和Cl中毒是其硫容降低的主要原因。吸附剂再生后,硫容约恢复到初始硫容的90%。

The deactivation reasons of ruthenium catalyst for benzene adsorption desulfurization were analyzed from sintering,loss,oxidation and poisoning of the active components,and the mechanism of deactivation was summarized.The fresh and deactivated ruthenium catalyst were characterized by N2 adsorption-desorption,X-ray diffraction,X-ray fluorescence and TEM.The results showed that Ru did not lose and agglomerate significantly.The decrease of surface parameter of catalyst and poisoned by Fe,Cl might lead to the sulfur capacity decreased obviously.After regeneration of catalyst,sulfur capacity can be restored to 90% of the initial sulfur capacity.

苯是重要的化工原料, 苯深度脱硫后通过水合法大量合成己内酰胺、己二酸等有机中间体, 进而合成尼龙6、尼龙6, 6以及聚氨酯等高分子材料。在苯深度脱硫工艺中, 吸附脱硫具有投资小、工艺简单、条件温和、脱硫精度高等优点, 是国内外目前脱除有机硫的主要方法[1]。工业上, 苯吸附脱硫典型工艺通常为原料苯经预热器预热后, 进入装填有氧化铝吸附剂和贵金属吸附剂的二级串联固定床脱硫反应器, 其中, 氧化铝吸附剂主要吸附脱除硫醇、硫醚等含硫化合物, 贵金属吸附剂则主要吸附脱除噻吩类含硫化合物[2, 3]。吸附剂是苯深度脱硫工艺的核心技术, 贵金属吸附剂的性能是保证精制苯硫含量达标的关键。Pd/Al2O3吸附剂具有硫容高、稳定性好的优点, 是目前工业上主要的苯深度脱硫吸附剂。但近年来贵金属钯价格持续上涨, 导致企业催化剂成本高, 因此, 降低脱硫催化剂成本是企业的迫切需求。

根据贵金属吸附脱硫反应机理, 国内学者报道了苯深度脱硫的钌吸附剂[4, 5, 6], 且吸附剂硫容与钯吸附剂相当, 但贵金属钌的价值是钯的五分之一, 使用钌吸附剂可以大幅降低企业生产成本。2017年, 贵研工业催化剂(云南)有限公司推出了苯深度脱硫钌吸附剂, 但工业应用没有达到预期的效果。针对部分客户工业应用中出现的钌吸附剂寿命未达到预期、吸附剂硫容与实验室数据差异较大的问题, 本文通过系统表征失活前后吸附剂的性能, 分析钌吸附剂失活的原因, 为吸附剂性能的提升和工业稳定运行提供支撑。研究钌吸附剂的工业失活原因, 解决钌脱硫吸附剂的使用寿命, 对推进钌吸附剂的工业应用具有重大意义。

吸附剂脱硫性能检测:原料采用精制苯+噻吩标准溶液配制质量浓度1× 10-6g· mL-1原料液待用。

实验装置采用固定床反应器, 反应温度150 ℃, 反应压力1 MPa, 苯体积流速4 mL· min-1, 吸附剂质量70 g。

检测条件:日本岛津公司2010plus气相色谱仪, FPD检测器, 分流进样, 进样量2 μ L, 检测器温度230 ℃, 柱温55 ℃, 进样口温度230 ℃, 载气氮气, 流量3 mL· min-1, 氢空比(40~65) mL· min-1。

外标法, 检测到噻吩质量浓度> 2× 10-8g· mL-1时实验停止, 记录取样瓶中噻吩-苯总质量。

硫容计算公式:

噻吩穿透硫容S=发生穿透时脱硫吸附剂吸附的噻吩质量/吸附剂质量, g· kg-1;

S=

式中, m噻吩苯为通过反应器的噻吩苯总质量, g; c为配制标准液中噻吩浓度, g· mL-1; m吸附剂为称取的吸附剂质量, kg。

采用美国麦克仪器公司TriStar-Ⅱ 型物理吸附仪测试载体和吸附剂孔结构性质, 样品在200 ℃真空预处理3 h, 于-196 ℃下N2静态吸附; 采用BET公式计算样品比表面积; 采用BJH公式计算样品孔径Dp。

采用美国珀金埃尔默公司Optima 8300电感耦合等离子体发射光谱仪测试样品中金属的含量。

采用荷兰PAN Nalytical公司X’ Pert PRO型X射线衍射仪分析钌吸附剂的物相组成, 使用Ni滤光片, 滤除Kβ 射线, CuKα 射线(λ =0.154 18 nm), 工作电压40 kV, 工作电流40 mA, 扫描范围20° ~90° , 步幅0.03° 。

采用荷兰FEI公司Tecnai G2 TF30 S-Twin型透射电镜分析钌吸附剂的晶粒大小, 将样品溶于乙醇中超声, 用样品管将样品滴定到穿孔碳膜的铜栅上, 加速电压为300 kV。

采用ICS3000型离子色谱仪 (美国 Dionex公司)分析吸附剂表面沉积物的水溶性离子, 采用 7500型电感耦合等离子体质谱仪 (美国 Agilent公司 )分析吸附剂表面沉积物中的磷元素 (P)和砷元素 (As)。

吸附剂失活可能的原因主要有:中毒、沉积覆盖、烧结、机械性能损坏、活性组分状态变化、活性组分流失等[8]。本研究选取两种深度脱硫钌吸附剂, 一种为新鲜吸附剂Cat-1#, 另一种为在河南某己二酸厂运行 14 400 h后的失活吸附剂, 其中精苯处理过的失活吸附剂Cat-2#, 未处理的失活吸附剂Cat-3#。

对原料苯进行GC-MS分析, 苯中杂质主要是甲基环己烷、甲基环戊烷、乙基环戊烷和甲苯等杂质, 该类杂质不会被钌吸附剂吸附, 进而影响吸附剂硫容。

2.2.1 吸附剂中的钌含量

表1为吸附剂使用前后钌含量的变化情况。

| 表1 吸附剂使用前后钌含量变化 Table 1 Ruthenium content in catalyst before and after use |

由表1可以看出, 对比新鲜吸附剂和失活吸附剂, 发现吸附剂中的钌含量并没有明显变化, 表明不是活性组分流失导致钌吸附剂失活。

2.2.2 吸附剂表面积和孔结构变化

吸附剂的物性参数测定结果见表2。由表2可知, 与新鲜吸附剂相比, 失活吸附剂的比表面积下降约13%, 孔容下降约25%, 孔径也有一定程度下降; 经过洗涤处理后, 比表面积能得到一定程度恢复, 但孔容和孔径基本不能恢复。由于预处理器是碳钢材质, 初始开车时, 内表面存在大量铁锈, 可能是铁锈堵塞了钌吸附剂的孔容、孔径。由于单位质量吸附剂的活性主要取决于吸附剂表面积和孔容的大小, 因此, 孔结构变化是导致运行后吸附剂快速失活的主要原因之一。

| 表2 吸附剂的物性参数 Table 2 Physical parameter of catalyst |

2.2.3 吸附剂杂质含量分析

吸附剂的XRF分析结果如表3所示。

| 表3 吸附剂的XRF分析结果 Table 3 XRF analysis of adsorbent |

从表3可见, 吸附剂使用前后, 表面SO3、SiO2和Fe2O3含量有明显差异, 其中, 失活吸附剂中的SO3含量是新鲜吸附剂的2.4倍, SO3含量增加主要是因为吸附剂吸附了噻吩等硫化物。通过裂解离子色谱对使用前后的钌吸附剂进行硫含量分析, 发现使用前吸附剂中的S含量为0.005 47%、

SiO2含量约是新鲜吸附剂的 1.7倍, 经查石油苯(GB/T 3405-2011)和焦化苯(GB/T 2283-2008)的国家标准, 里面并未有Si杂质的限定要求, 说明SiO2不是由于苯引入的, 可能来自于钌吸附剂上层的氧化铝吸附剂。

Fe2O3主要来自于苯预处理器内的铁锈, Fe2O3质量分数高达0.042%, Fe2O3中毒是吸附剂中毒的主要原因之一。而经过洗涤处理后, 吸附剂上的Fe2O3可以全部除去。

经过洗涤后, 可在一定程度降低SiO2与SO3含量, 表明部分硫是以物理吸附的形式存在。

运行前后的Cl含量也有明显差异, Cl含量升高约30%, 通过离子色谱进一步对新鲜吸附剂和废旧吸附剂进行了氯离子的含量分析, 新鲜吸附剂中氯离子含量为0.0056%, 失活吸附剂中氯离子含量为0.0107%。进一步确认吸附剂经运行后氯离子升高, 吸附剂失效有部分原因是由于氯离子中毒造成。

失活吸附剂中并没有发现吸附了重金属, 说明吸附剂的失效并不是由吸附重金属所导致。

2.2.4 XRD

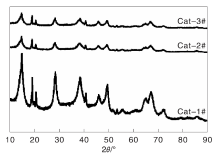

使用前后吸附剂的XRD图如图1所示。

从图1可以看出, 经过工业使用4个月后, 吸附剂中氧化铝的物相并没有发生改变, 仍归属于γ -Al2O3, 只是衍射峰强度明显减弱, 废吸附剂经过洗涤后也没有改善, 可能是吸附的Fe2O3 和SiO2覆盖了氧化铝的绝大部分表面, 导致吸附剂上氧化铝的特征衍射峰明显减弱。

2.2.5 吸附剂中钌晶粒尺寸变化

使用前后吸附剂的TEM照片如图2所示。分析图2可以得出, 吸附剂使用前后, 吸附剂中的钌晶粒尺寸约2 nm, 表明不是钌晶粒发生团聚导致吸附剂失活。

2.2.6 吸附剂再生

不同条件下吸附量硫容如表4所示。表4结果表明, 工业装置上失活的吸附剂仍具有一定的吸附噻吩能力, 但是硫容大大降低, 用精苯洗涤后, 硫容略有上升, 可能是脱除了物理吸附在表面的硫化物。采用氢气150 ℃下对失活吸附剂进行还原, 吸附剂硫容约恢复到初始硫容的90%, 表明还原可以使吸附剂活性再生, 再生是延长吸附剂使用寿命的一种手段。

| 表4 不同条件下吸附剂硫容 Table 4 The sulfur capacity of adsorbent with different treated condition |

(1)根据对新鲜和失活钌吸附剂活性组分分析表明, 活性组分流失及晶粒增大不是钌吸附剂硫容降低的原因。

(2)预处理器内存在的大量铁锈覆盖在钌吸附剂表面, 堵塞孔道, 可能是导致钌吸附剂硫容降低的原因。

(3)钌吸附剂穿透后, 对噻吩仍具有吸附能力。通过氢气150 ℃还原2 h后, 硫容约恢复到初始硫容的90%, 表明再生是延长吸附剂使用寿命的一种手段。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|