作者简介:朱磊,1986年生,男,安徽省淮北市人,工程师,主要研究方向为焦炉煤气综合利用、煤气净化、纯氧自热转化、甲醇合成等。

焦炉煤气制甲醇具有投资低、收益快、符合环保要求等特点,受到市场的青睐,是绿色可持续发展焦化技术工艺,其关键技术在于焦炉煤气深度净化。介绍钼系加氢催化剂在焦炉煤气制甲醇装置上的工业应用。结果表明,采用的JT-8型铁钼焦炉煤气加氢转化催化剂和JT-1型钴钼加氢催化剂对有机硫(噻吩、硫醚和硫醇等)具有深度转化能力,转化率达98.3%;烯烃加氢转化成饱和烯烃,转化率达99.5%;氧气得到深度转化,转化率达到100%;满足净化后杂质含量和总硫含量<0.1 mg·m-3的要求,提高了经济效能。

The coke oven gas (COG) to methanol,which has obvious economical benefits,good environmental and social benefits,is a novel green coking sustainable developmental technology.The COG advanced purification is one of the key technologies.The commercial application of JT-8 FeMo hydrogenation catalyst and JT-1 CoMo hydrogenation catalyst for methanol synthesis from coke oven gas was introduced.The results of commercial application showed that organic sulfur (thiophene,thioether,mercaptan,and so on) hydrogenation conversion,unsaturated hydrocarbon hydrogenation conversion and oxygen advanced conversion on JT-8 and JT-1 catalysts for coke oven gas hydrogenation were 98.3%,99.5% and 100%,respectively.The contents of the impurities and total sulfur of the treated gas in the outlet of the secondary zinc oxide desulphurizating reactor could fully meet the requirements of stream procedure(<0.1 mg·m-3),which ensured the long term stable operation of the plant and got obvious economical benefits.

我国目前拥有大规模的机焦产能, 但是随着环保政策的收紧, 大量排放焦炉煤气造成大气严重污染, 也造成化工资源的浪费。目前能够实现更优经济效益的转化途径有合成氨、发电、制甲醇。合成氨投资周期长, 耗费大, 流程长, 经济效益低; 发电成本高, 不能合理有效利用资源; 目前, 焦炉煤气制甲醇投资低、收益快、符合环保要求, 受到市场的青睐, 成为有效利用焦炉煤气的最优方案。其中焦炉煤气深度净化是关键技术[1]。临涣焦化股份有限公司一期20 kt· a-1焦炉煤气制甲醇装置利用“ 预加氢-一级加氢-一级脱硫-二级加氢-二级脱硫” 干法净化工艺, 并采用西安元创化工科技股份有限公司研发和生产的钼系加氢催化剂对焦炉煤气进行深度净化处理。

本文主要介绍西安元创化工科技股份有限公司自主知识产权钼系加氢催化剂JT-8型铁钼焦炉气加氢催化剂与JT-1型钴钼加氢催化剂在安徽临涣焦化股份有限公司20 kt· a-1焦炉煤气制甲醇装置上的应用情况。

西安元创化工科技股份有限公司研发和生产的钼系加氢催化剂适用于水煤气、焦炉煤气、合成气等的净化, 对气体中的有机硫化物、烯烃和氧有较高的加氢转化能力。该催化剂也适用于石油馏份、天然气、油田气等原料气的加氢转化过程。

此钼系催化剂克服了以往催化剂对氧敏感的缺陷, 其在一般情况下[φ (O2)≤ 0.5%]能够保持活化能力, 同时也适用于短期时间内O2含量在0.5%~1.0%(体积分数)波动的情况, 适应性较强; 对焦炉煤气中形态复杂的有机硫形态(噻吩、硫醚和硫醇等)具有深度转化能力; 以往催化剂的使用过程中, 一氧化碳和二氧化碳含量不能高于体积分数0.5%, 但此催化剂不受此限制; 低温活性好; 对甲烷化副反应有非常强的抑制能力; 经过深度净化处理, 气体的净化指标完全满足下游工序催化剂(甲醇合成催化剂、转化催化剂、甲烷化催化剂)的要求[2, 3]。此钼系催化剂已在全国近百套装置使用, 具有很高的市场应用率。钼系JT-8型焦炉气加氢催化剂主要用于CO含量低于体积分数10%、烯烃含量体积分数约5%的焦炉气原料加氢转化脱除有机硫及不饱和烃工艺; 钼系JT-1型加氢催化剂对合成气或水煤气中体积分数高达37%的CO, 或体积分数10%的CO2具有较强的抗结炭能力[4]。其物化性能如表1和表2所示。

| 表1 JT-8铁钼焦炉气加氢催化剂参数 Table 1 Parameters of JT-8 FeMo hydrogenation catalyst |

| 表2 JT-1钴钼加氢催化剂参数 Table 2 Parameters of JT-1 CoMo hydrogenation catalyst |

除硫化氢作为硫化剂以外通常以液体硫化剂CS2、二甲硫(DMS)、二甲基二硫(DMDS)等作为硫化原剂, 在氢存在下, 它们在(150~230) ℃很容易氢解生成硫化氢, 并且充分参与钼系加氢催化剂的反应, 能最大程度减少金属氧化物还原为惰性金属和早期结焦情况的产生。本公司采用CS2作为硫化剂, 其氢解温度是175 ℃, 比重1.26。

在硫化过程中, 催化剂中的氧元素随着硫化反应的进行而逐渐被硫取代。为了表示催化剂中氧原子被硫原子取代的程度, 以硫化度描述催化剂硫化进行的深度[5]。

硫化度高时催化剂活性明显提高而且积炭大幅度减少。所以在硫化过程中, 一定要控制气氛中的氧含量, 以及其他有害组份, 并且严格控制整个硫化过程中的升温速率。

临涣焦化焦炉煤气制甲醇装置采用2套预加氢, 其中R101A/B各装10.1 m3加氢催化剂JT-8, 经过升级改造后, 一级加氢升级至2套, R102A/B各装50 m3铁钼加氢催化剂JT-8, R104一台装JT-1钴钼加氢催化剂36.2 m3。设备在设计之初便考虑到了飞温等因素, 所以增加了“ 温度急刹车” 系统即冷激线, 同时还配置了氮气调节温度, 在硫化过程中, 采用串并联方式对三级加氢催化剂进行硫化, 此方式能够节约原料气, 充分硫化催化剂, 提高催化剂寿命, 同时经过逐步逐温的方式也减少含硫气体的排放及节省开工时间。

准备好硫化程序后, 初期采用较低压力、较低空速条件, 能够使硫化过程比较温和, CS2在不断氢解的过程中与催化剂的微孔结构充分接触, 有利于提高催化剂的硫化度。预硫化过程完成时, 催化剂吸硫量约为本身质量的4%~5%。在整个硫化过程中, 为保护催化剂不受损坏及发挥催化剂的性能, 在操作中应注意的事项如下:

(1) 催化剂载体是强吸水性多孔结构, 必须对催化剂进行干燥, 特别是液相硫化, 脱水介质可以采用氢气和氮气, 如在氢气气流下, 为了避免金属组份被还原, 必须严格控制脱水温度;

(2) 气氛中的杂质对催化剂活性及寿命影响较大, 在硫化过程中, O2不超过0.5%, NH3含量不超过60 mg· m-3;

(3) 硫化过程要防止催化剂发生还原反应, 即应注意硫化剂的注入速率。根据设计单元体积进行注硫速率的计算。出口硫的分析频次为1次· h-1, 后期分析2次· h-1(可采用硫化氢快速检测管检测);

(4) 控制升温与恒温时间是保证达到完全硫化的主要环节。为了硫化过程平稳进行, 防止飞温, 需要对温度进行控制:①调节换热系统, 主要为调节反应器的入口温度T入; ②调整气量的大小; ③调节进气量的大小; ④与上部单元协调, 控制焦炉气中不饱和烃的含量; ⑤调节硫化剂的注入量等。总体原则为提高温度的同时稳定注硫量, 提高注硫量的同时不提高温度, 两者不易同时进行;

(5) 硫化终点的判断:恒温数小时后, 当进出口H2S含量连续三次基本相同, 出口H2S< 300 mg· m-3时, 即认为硫化过程完结。

从理论上, 硫化过程中硫化剂中的硫全部与金属氧化反应, 硫化时间可按以下公式计算[6]:

tg=(22.4× 103× Ws× β )/(Vc× Vg× Y1× 32)

式中, tg为硫化时间, h; Vg为气液空速, h-1; Vc为催化剂体积, mL; Y1为气体含硫浓度(体积分数), %; Ws为理论吸硫量, g; β 为硫化程度, 理论值为100%, 实践中为80%~90%。

结合我厂设备参数及运行情况, 在空速(300~600) h-1时, 通过模拟计算, 钼系加氢催化剂硫化工艺操作参数如表3所示。

我厂甲醇车间精脱硫装置净化工段的实际运行数据见表4。由表4数据计算可知钼系加氢催化剂对有机硫(噻吩、硫醚和硫醇等)具有深度转化能力, 转化率达98.3%; 烯烃加氢转化成饱和烯烃转化率达99.5%; 氧气转化率达到100%, 完全实现深度净化作用, 为后续工段提供了技术支持[7]。

工业运行期间, 预加氢入口温度(200~280) ℃、出口温度(220~300) ℃, 一级加氢入口温度(220~300) ℃、出口温度(260~360) ℃, 二级加氢入口温度(260~360) ℃、出口温度(350~390) ℃, 设备进出口温升比较大, 这是由于催化剂得到充分反应, 不饱和烯烃在转化为饱和烯烃的过程中, 属于放热反应; O2生成水的反应中也释放大量的热能。但在实际运行中要按照要求控制不饱和烯烃与氧气的含量, 以免造成超温, 超温容易造成催化剂黏结, 缩短催化剂的寿命。

在长期的应用实践中, 短时间的高烯烃及氧含量的情况下, 钼系加氢催化剂仍能正常运行, 经过净化工段的深度净化处理, 二级脱硫反应器出口净化气中杂质和总硫含量< 0.1 mg· m-3, 此催化剂能够适应更广泛条件的考验, 适应我厂的检修期, 提高了我厂经济效益。

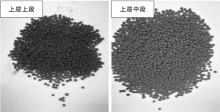

催化剂在完全充分硫化后, 正常运行过程中, 一级加氢装置的床层阻力有小幅度增大的现象, 对卸出的废旧催化剂进行研究, 发现催化剂床层上部及瓷球处出现轻微结焦积炭, 并对此成因进行了分析。图1为一级加氢装置加氢反应器卸出的 JT-8型焦炉煤气加氢催化剂照片。由图1可以看出, 上层上段(最上表层到0.5 m处)催化剂颗粒存在黑色结焦物包裹的现象, 上层中段催化剂颗粒可自由流动散开, 外观基本完好。在二级加氢反应器的卸出催化剂未出现结焦积碳现象。

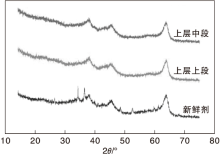

图2为新鲜催化剂与卸出催化剂样品的XRD图。由图2可以看出, 新鲜催化剂的特征峰比较明显, 而使用后催化剂特征峰已不明显。同时, 催化剂无明显的碳特征峰, 表明催化剂上的积炭仍属于无定型碳。

使用后催化剂比表面积、孔容及含碳量如表5所示。由表5可以看出, 卸出的加氢催化剂中存在碳元素, 从样品照片看存在轻微积炭现象, 一部分原因是焦炉气中油污、微量焦油和粉尘等杂质没有在上游工段完全有效脱除, 直接进入预加氢和一级加氢反应器, 沉积在催化剂表面, 焦炉煤气中的苯、萘、蒽、焦油和粉尘等杂质在高温气相中发生脱氢缩合形成稠环芳烃聚合物[7], 同时, 缩聚形成分子直径更大的稠环化合物, 稠环化合物具有很强的粘附力, 吸附在催化剂孔道内难以脱除, 造成催化剂的微孔被堵塞, 微孔表面活性中心被覆盖; 另外一部分原因是高温条件下原料气中乙烯和丙烯等小分子组分自聚生成芳烃, 芳烃进一步脱氢缩合, 进一步多种不饱和烯烃(烯烃、芳烃和环烷烃等)经过氧化、裂化、热解、聚合、缩合、焦化等一系列过程形成结焦积炭[6]。

| 表5 催化剂上层积碳检测数据 Table 5 Detection data of carbon deposit on the catalyst |

上述积炭均会堵塞催化剂微孔, 导致催化剂活性逐渐丧失(严重时催化剂完全失活)及床层压差逐渐加大, 严重时阻力降达(0.3~0.6) MPa。因此, 应加强和提高上游工序的有效处理能力, 及时监测和调整工艺条件和指标, 减少反应器上层催化剂结焦积炭, 从而延长加氢催化剂的使用寿命。我厂根据西安元创化工科技股份有限公司的研究及其他厂家的应用数据将焦炉煤气中苯、萘和焦油杂质含量分别脱至≤ 20 mg· m-3、≤ 0.1 mg· m-3和≤ 0.1 mg· m-3[8], 解决了床层积碳及压力降增加的问题, 从而实现长周期运行, 提高效能。

(1) 西安元创化工科技股份有限公司生产的钼系加氢转化催化剂具有抗波动性、抑制副反应性能优异、活性高、使用周期长等特点, 经过深度净化后, 杂质含量和总硫含量≤ 0.1 mg· m-3, 完全满足我厂生产检修需求, 提高了经济效能。

(2) 在我厂长达十余年使用西安元创化工科技股份有限公司生产的钼系加氢催化剂的过程中, 对于某个使用周期内产生压降增加的问题, 通过对卸出旧催化剂的分析, 对轻微结焦积碳的成因进行了分析。从分析结果来看, 焦炉煤气中杂质含量对于催化剂的使用寿命以及压降的产生有着重要的影响, 这对于我厂组织生产有重要的指导意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|