作者简介:齐峰,1984年生,男,辽宁省辽阳市人,硕士,工程师。

为实现超高分子量聚乙烯催化剂的放大制备,解决醇化过程中不溶物对超高分子量聚乙烯催化剂放大制备的不良影响,采用等离子体发射光谱仪、激光粒度仪、扫描电镜等对催化剂进行表征,考察不同浓度配制前驱体对催化剂镁钛比、粒度分布、外观形态在放大制备上的影响。通过2 L小试聚合釜,采取同一工艺条件,不同浓度催化剂进行聚合评价,并采用乌氏粘度仪、表观密度仪对聚合产物进行检测,得到醇镁比对催化剂的影响,为选取较为合适的催化剂制备条件提供参考。

In order complete scale up preparation of UHMWPE catalyst and resolve negative effect of insoluble substances in alcoholysis process,plasma emission spectrometer,laser particle sizer,scanning electron microscope,and so on are used to character catalyst.Effects of precursor concentration on Mg-Ti ratio,size distribution and appearance are investigated.Catalyst of different concentration was tested under same reaction conditions in 2 L polymerizer.Polymerization products were studied by Ubbelohde viscometer and apparent densitometer to get influence of alcohol/magnesium ratio on catalyst and provide a reference for selecting appropriate catalyst preparation conditions.

随着超高分子量聚乙烯产品综合性能的不断提高, 使其具有了其他工程塑料无法比拟的优异性能。随着近几年超高分子量聚乙烯产业的快速发展, 超高分子量聚乙烯纤维也得到了长足进步, 在科技部制定的《“ 十三五” 材料领域科技创新专项规划》中, 超高分子量聚乙烯纤维也被纳入其中。

超高分子量聚乙烯可以通过凝胶纺丝工艺, 生产出与碳纤维、芳纶纤维并称为世界三大纤维的超高分子量聚乙烯纤维。从目前的工业化纤维来看, 超高分子量聚乙烯纤维不仅是三大纤维中强度最高的纤维, 而且具有抗切割、抗弯曲、抗磨性、抗拉伸等方面的优异特性, 也是唯一能够漂浮在水面上的高性能纤维[1]。其在海洋产业、安全防护、体育用品、建筑加固、航空航天等领域的需求量逐年增加[2]。

催化剂作为聚烯烃聚合技术的关键所在, 是确保能够稳定生产、提高聚合物性能的基础。因此, 一套稳定、高效的催化剂制备工艺是超高分子量聚乙烯纤维料生产的基本保障。本文针对催化剂放大制备过程中, 出现的氯化镁醇解效果较差的实际情况, 为了减少不溶物干扰, 采取不同物质的量比的氯化镁与醇配制醇解液, 制备3批次催化剂, 并对催化剂及其产品进行表征和检测, 为超高分子量聚乙烯催化剂的放大制备, 寻找合理的配比方案。

在惰性气体环境下, 将镁的化合物(无水)分散于烷烃中, 搅拌, 一定条件下, 得到镁离子醇合物, 因加入条件的不同, 醇合物可形成不同的晶体结构, 其对制备的催化剂性能会造成不同程度的影响; 制备过程中根据催化剂实际应用情况, 合理调整镁醇比例, 得到适宜的醇合物, 并向该溶液中加入卤代环烷烃和给电子体, 反应一段时间后, 滴加四氯化钛溶液, 待反应平稳后, 经正己烷洗涤、干燥, 得到催化剂粉末[3]。

根据醇化过程中氯化镁与醇形成的醇合物结晶结构的不同, 选取物质的量比在2~3, 4~5, 6~7三个区间进行醇解反应[4]。

催化剂性能评价在2 L不锈钢聚合釜中进行, 先将己烷同主催化剂和助催化剂一同加入聚合釜, 在整个反应过程中通过乙烯的加入量来控制系统的聚合压力, 水浴温度调节聚合温度, 待反应进行2 h后, 停止乙烯进料, 然后进行系统降温, 待温度降到55 ℃以下时, 进行泄压操作, 在保证温度、压力安全的前提下进行出料[5]。

催化剂活性直接反映出超高分子量聚乙烯产量; 堆密度反映出单位体积聚乙烯产品的质量, 一般情况下, 堆密度越大超高分子量聚乙烯颗粒结构比较紧密; 粘均分子量是用粘度法测得的聚合物平均分子量, 它对超高分子量聚乙烯机械性能影响较大, 一般认为粘均分子量越大, 聚合产物的机械性能越好。

1.3.1 元素含量测量

使用美国PE optima 7300DV等离子体发射光谱仪, 将催化剂颗粒灰化后所得灰分利用适当的试剂处理制成溶液, 由蠕动泵将溶液带入仪器。测试条件为:功率1100 W; 雾化器流量0.8 L· min-1; 等离子体流量10 L· min-1; 泵速1.0 mL· min-1。选取元素最灵敏线的波长作为测试波长, 测定每种元素在测试波长下的强度, 利用标准曲线进行定量, 得到样品中元素的含量。

1.3.2 粒径测量

使用美国Microtrac S3500激光粒度仪, 使用合适的分散剂, 按折射率1.81进行测量。

1.3.3 微观形态观测

将催化剂利用导电胶带固定于扫描电镜样品座上, 放置于JEOL JFC-1600喷金仪中, 设置较为合适的电流, 喷射时间为(80~150) s。喷金后将样品放入扫描电镜, 调整到合适的工作距离, 设置扫描电镜工作电压为(10~15) kV, 利用能谱选区分析选取测试界面进行扫描, 获得较为清晰的催化剂颗粒形态。

1.3.4 堆密度测量

使用金建JJADT表观密度仪, 按照国标GB/T1636-2008的方法, 对催化剂及其聚合制备的超高分子量聚乙烯产品进行堆密度测量。

1.3.5 聚合物分子量测量

使用TN-8E全自动特性粘度测试仪, 按照国标GB/T32679-2016的方法, 称取10 mg超高分子量聚乙烯样品, 150 ℃下溶解在50 mL十氢萘溶液中, 2 h后, 再将样品放置在135 ℃环境下, 对制备的超高分子量聚乙烯产品进行粘均分子量测量。

不同催化剂的镁、钛含量如表1所示。

| 表1 不同催化剂的Mg、Ti含量 Table 1 Contents of Mg and Ti in catalysts |

从表1可以看出, 在醇镁物质的量比2~3区间内, 镁钛含量最高, 随着醇量的增加, 镁钛含量下降。在醇镁物质的量比4~5及6~7区间内, 负载镁钛含量趋于稳定。且任何浓度的醇镁比下, 镁钛物质的量比相近, 这可能与镁离子和醇在不同配比浓度下加成物的结晶结构有关[6]。随着催化剂镁钛含量的降低, 催化剂活性会有相应程度的降低[7]。随着醇量增加, 催化剂在醇化过程中镁、钛含量减少, 醇镁结晶结构发生了改变, 主要表现在烷氧基含量增加, 有利于聚乙烯分子链增长的进行, 使得分子量有所提高。

在超高分子量聚乙烯的生产工艺中, 催化剂粒径范围直接决定聚合产品的粒径范围。不同催化剂的粒径如表2所示。

| 表2 不同催化剂的粒径 Table 2 Particle size of catalyst |

从表2可以看出, 随着醇量的增加, 催化剂粒径范围变宽, 平均粒径变大, 可以根据实际需要对催化剂进行调整, 得到较为合适的粒径范围。在超高分子量聚乙烯纤维料的生产过程中, 就需要均一、且粒径较小的聚合产品[8]。

不同催化剂的SEM照片如图1所示。从图1可以看出, 三种催化剂均能够基本保持类球形, 且聚合较紧密。但仍能观察到随着醇量的增加, 催化剂形态有由类球形向类椭圆形转变的趋势, 说明随着醇量增加会导致催化剂松散[8]。

在分析的各项指标中, 催化剂中过多的Ti4+使反应剧烈程度加大, 活性提高, 但因为过多Ti4+的存在, 使得低聚物产物增多, 产品细粉量增大。同等条件下, 催化剂本身结合不紧密, 表面强度较小, 也是堆密度下降的主要因素之一。

随着醇量的增加, 催化剂颜色逐步变浅, 尤其在醇镁物质的量比超过4后, 颜色发生明显变化。主要原因为随着醇量增加, 在负载钛过程中, 不仅镁钛元素在催化剂中含量减少, 而且具有较高活性的Ti3+也被氧化成Ti4+负载在载体上, 因为Ti3+表现为红棕色, Ti4+表现为无色, 因此催化剂颜色较浅[9]。

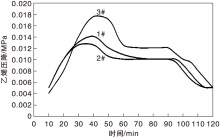

在搅拌转数300 r· min-1, 反应时间120 min, 总压0.73 MPa和聚合温度(80~83) ℃的条件下, 不同催化剂反应活性如图2所示, 聚合产物指标见表3。从图2可以看出, 1#催化剂反应较为平稳, 催化剂活性适中, 在实际生产过程中易于控制; 2#催化剂反应较为缓慢, 催化剂活性较低, 聚合产物产量较少; 3#催化剂反应较为剧烈, 活性最高。从催化剂聚合评价来看, 1#催化剂活性适中, 粘均分子量较低, 堆密度较好; 2#催化剂活性较低, 粘均分子量适中, 堆密度较低; 3#催化剂活性最高, 粘均分子量较大, 堆密度指标较好。

| 表3 聚合产物指标 Table 3 Index of polymerization products |

(1)随着醇量增加, 催化剂在醇化过程中醇镁结晶结构发生改变, 主要表现在烷氧基含量增加, 镁、钛含量减少, 这有利于聚乙烯分子链增长, 使分子量有所提高; 在醇镁物质的量比2~3、6~7时, 因为醇镁结晶构型对Ti3+负载有促进作用, 因而聚合产物堆密度较高。醇镁物质的量比4~5时, 由于催化剂在负载钛过程中, 晶型处于中间态较多, 催化剂本身结合不紧密, Ti3+负载有限, 在催化剂形成过程中, 催化剂结构逐渐松散, 催化剂颗粒粒径也有所增加, 堆密度减小。

(2)适当的醇镁比不仅可以有效的提高催化剂活性, 控制聚合产品形态, 还能够减少细粉产量, 促进装置长周期运行的保证。1#催化剂活性适中, 较适合工业化生产, 工艺易于控制; 2#催化剂虽然能得到粘均分子量适中的超高分子量聚乙烯产品, 但堆密度较低, 催化剂浓度对产品影响较大, 工艺控制难度较大, 而且要注意催化剂结构松散带来的细粉增多、分子量分布较宽等问题; 3#催化剂活性、堆密度、粘均分子量均处于最优水平, 在实际生产中, 产品质量可以得到保证, 但聚合时应注意聚合工艺控制, 保证聚合温度。在催化剂生产过程中, 要做好回收单元的控制, 减少醇的消耗, 以控制催化剂的生产成本。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|