作者简介:赵 博,男,1970年出生,本科,高级工程师,研究方向为环保催化剂开发。

氨选择性催化还原(NH3-SCR)脱硝是目前主流的烟气NOx脱除技术。十二五期间,我国首次将氮氧化物减排列入环保约束性指标,国内一大批研究人员被此课题所吸引,发表研究论文数和研究水平都有了极大地提高,在降低催化剂活性窗口温度等方面取得了明显进展,占据近十年来国际学术界对该课题研究的主要地位。而这些研究中最有希望在超低温环境中应用的是Mn基SCR催化剂。对Mn基催化剂低温催化机理和改性体系进行论述。

Selective catalytic reduction of NOx by ammonia (NH3-SCR) is main technology for NOx removal.In the 12th Five Year Plan period,after China first included the NOx emission amount into the national environmental index,a large number of researchers were attracted to the subject.The number of published research papers and research level have been greatly improved,and significant progress has been made in decreasing the work temperature window.Chinese researchers have taken over the main status in the worldwide range on this topic in the past decade.Among these studies,the most promising candidate catalyst system in ultra-low temperature conditions is the Mn based catalyst.In this paper,the low temperature catalytic mechanism and modification methods of Mn based catalyst were discussed comprehensively based on the literature inquiry.

氮氧化物(NOx)是主要大气污染物之一, 具体成分包括NO和NO2及少量N2O等。NOx来源可分为天然产生和人为排放。其中, 自然界的火山活动、闪电和微生物降解等过程产生的NOx总量每年可达亿吨, 人为活动排放的规模约每年数千万吨, 主要来自火力发电厂、工业锅炉和硝酸厂等固定源及机动车等移动源等的排放[1]。

由于NOx的形成来源广泛, 过程复杂, 针对这些不同的来源和过程, 产生了许多种不同的脱除方法, 如燃烧前燃料脱氮处理、改进燃烧方式降低氮氧化物生成量及燃烧后烟气脱硝处理等。在燃烧后烟气脱硝处理方法中, 又分吸收、吸附、吸附储存以及催化还原等, 但大致以氨选择性催化还原法为主。

氨选择性催化还原(NH3-SCR)是将还原剂氨通入烟气中, 在催化剂作用下, 将NOx选择性还原, 生成无害的N2和H2O。

在NH3-SCR过程中, 起关键作用的是催化剂。如果没有催化剂, SNCR过程反应所需温度超过800 ℃。有催化剂, 如使用广泛的工业NH3-SCR催化剂V2O5-W(Mo)O3/TiO2, 反应温度可降至(280~400) ℃[2, 3]。研究人员相信通过进一步努力, 温度区间可进一步降低, 从而降低操作费用。一般像火力发电厂、水泥、玻璃和钢铁等工业炉窑的烟气温度大多小于300 ℃, 而除尘脱硫后烟气温度低于150 ℃。因此NH3-SCR催化剂必须在超低温下(< 150 ℃甚至100 ℃)具有较高的催化活性, 能够有效避免粉尘和降低SO2对催化剂性能的影响, 延长催化剂使用寿命, 节省因烟气再加热过程的能源消耗。然而超低温催化剂的抗中毒性能(如抗水、抗硫及抗碱金属中毒性能)还有待改善。对低温NH3-SCR催化剂的渴望, 形成了在过去几十年间世界范围内的研究热潮, 低温NH3-SCR一直是环境催化领域的热点课题之一。各种不同的催化剂体系, 如分子筛催化剂、非贵金属氧化物催化剂和贵金属催化剂等, 都有大量研究和报道[4], 而以分子筛催化剂和非贵金属氧化物催化剂为主。本文综述超低温NH3-SCR锰基脱硝催化剂的研究进展。

我国开始研究NH3-SCR较早, 特别是十二五期间, 首次将氮氧化物减排列入环保约束性指标[5], 当时建成或拟建的脱硝工程, 几乎都是购买欧美和日本技术使用权。核心技术特别是催化剂, 基本依赖进口, 这大大激发了我国研究人员的研究热情。根据web of science数据, 以“ NH3-SCR” 为关键词进行查询, 可查得约2 200篇论文, 其中, 来自中国论文约1 500篇, 约占70%。这些论文中, 以分子筛为主题约700篇, 来自中国论文超过43%; 以非分子筛催化剂(过渡金属氧化物为主)为研究主题的论文约1 500篇, 来自中国论文约1 200篇, 超过总数的80%, 研究数量遥遥领先于世界。图1为2010-2020年世界上发表NH3-SCR论文数及发表NH3-SCR论文最多的十个国家。

| 图1 2010-2020年世界上发表NH3-SCR论文数及发表NH3-SCR论文最多的十个国家Figure 1 Published NH3-SCR papers and the top 10 countries in the world from 2010-2021 |

不仅数量上, 研究水平上这十年来中国也有了较大提高, 特别体现在催化剂低温表现上。刚开始, 工作温度(280~400) ℃视为“ 低温” , 随着研究水平的提高, 催化剂工作温度窗口下限一直降低, 目前有些工业催化剂的最低工作温度窗口已低至约150 ℃。而在以上查询的NH3-SCR论文中, 发现部分催化剂起作用的最低温度已低至150 ℃甚至100 ℃以下, 此时仍然用低温笼统的称呼可能就不太够了。或许可以将150 ℃甚至100 ℃以下称为“ 超低温度” , 来代表低温NH3-SCR的潜力和趋势。

NH3-SCR是个相对复杂的反应过程。一方面是氧化还原反应, 催化剂的氧化还原性质起主要作用; 另一方面, 作为反应物的NH3和NOx表现出很强的酸碱性, 从而影响到与催化剂的相互作用, 给反应过程带来酸碱反应过程的特征。与此同时, NH3-SCR反应在高温下人们倾向于用E-R单分子吸附机理解释, 而在低温下则认为遵循L-H机理, 这就意味着低温NH3-SCR需要双活性中心(如果不是异活性中心)参与反应, 在催化剂设计上, 与高温NH3-SCR催化剂的要求可能会出现一些不同。

NH3-SCR反应机理先起于钒钨钛催化剂[6, 7]。通常认为该机理包括其中NH3被活化的酸性位点和需要氧气再生的氧化还原位点。B酸和L酸位点负责NH3的吸附。B酸位点结合NH3形成

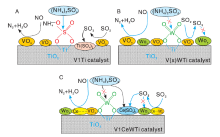

此外也有观点认为, NO主要与在V2O5-WO3/TiO2催化剂上氧化钒的L酸配位的NH3反应, 而B酸位不参与催化循环。L酸位点是单氧代氧钒基, 其仅在NO和NH3存在下还原。Ma Ziran等[9]在论文中阐述了SO2致使催化剂失活的机理, 如图3所示。

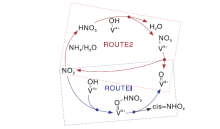

Gao Xiang等[10]进行DFT计算, 以研究NO2在V2O5催化剂表面上用氨选择性催化还原一氧化氮的行为。结果表明, NO2可以通过两种反应途径容易地再氧化V4+-OH:(1) NO2直接将V4+-OH再氧化为V5+-O; (2) NO2与H2O或NH3反应生成HNO3, 随后将V4+-OH再氧化为V5+-O。能量对比表明路线2是低温下的主要反应机制, 如图4所示。

在MnOx基金属氧化物催化剂上的NH3-SCR机理研究主要基于反应气体NO、NH3、或两者同时参与在催化剂表面的吸附与活化。NH3在催化剂表面的吸附与NH3脱氢活化是SCR反应中的关键步骤。在NH3-SCR反应中, NH3主要吸附在催化剂的L酸位和B酸位上, 分别形成配位的NH3和

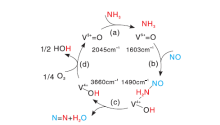

Marbán G等[12]提出了碳负载Mn3O4催化剂上的SCR反应通过E-R机制进行, 其中表面活化的NH3物种与气相NO2反应, 并在较小程度上与NO反应, 如图5所示。

Wu Zhongbiao等[13]研究FeOx-MnOx/TiO2催化剂的NH3-SCR反应机理时, 发现其遵循L-H机制, 并且双齿硝酸盐可转变为单齿硝酸盐。

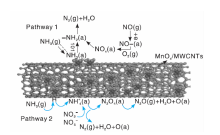

Kijlstra W S等[14]表明, MnOx/Al2O3催化剂表面的Mn3+位点是L酸中心, 活性位点上的-NH2可以通过E-R机制与气态NO反应, 并通过L-H机制与吸附态NO反应, 即L-H和E-R机制同时存在于SCR反应。Yu Chenglong等[15]用原位DRIFT技术研究多壁CNTs负载MnOx催化剂的NH3-SCR反应机理, 发现NOx ad-物种可以与

综上所述, E-R机制和L-H机制普遍存在于锰基催化剂的低温NH3-SCR中。由于烟气情况的复杂性以及MnOx基催化剂形貌与结构的多样性, 不同Mn基催化剂的机理有所不同, 且在疏水存在条件下, 情况更为复杂。因此, NH3-SCR反应机理需进一步深入研究。

国内外对低温SCR催化剂的研究主要包括钒基(V)、锰基(Mn)和其他金属氧化物(如Ce、Co、Fe、Cu)等。因MnOx含有大量游离的氧, 能够完成良好的催化循环, 其活性主要源于锰离子多变的化学价态(Mn2+、 Mn3+、Mn4+)和优异的氧化还原能力, 因此研究颇多。单一的锰氧化物因抗硫水性能较差, 通常将锰氧化物与两种或多种其他金属氧化物掺杂或修饰来提高催化活性, 或是通过制备负载型催化剂经金属载体相互作用来提高其催化活性。根据文献[16, 17], 超低温催化剂体系以锰基催化剂为主, 细分又可以分为体相复合锰基氧化物催化剂、体相锰铈复合氧化物催化剂, 负载型锰基催化剂和少量非锰基催化剂。

类水滑石化合物LDH层状双金属氧化物具有组成易于调变, 结构易于剪裁, 并且易与其他材料复合实现功能化等优点, 在很多领域如超级电容器及催化等方面都有着广泛应用[18], 近年来, 在NH3-SCR领域也有了应用, 并有着良好的表现。

文献[16, 17]报道了过渡金属氧化物催化剂在低温下具有优异的脱硝活性。特别是在无SO2/H2O通入情况下, 以MnOx和FeOx基的固体成分在低温下表示出非常高的NH3-SCR活性, 但失活和N2选择性低是其阻碍。而层状双氧化物(LDOs)在低温(150~250) ℃下表现出很高的NH3-SCR活性以及抗SO2/H2O中毒性能。Chen Sining等[19]采用共沉淀法制备了Co0.5Mn1Fe0.25Al0.75Ox-LDO催化剂, 发现在空速60 000 h-1和(100~250) ℃下, NOx转化率接近100%, 且N2选择性良好。表明用Co改性Mn1Fe0.25Al0.75Ox-LDO催化剂, Co的引入改变了晶体结构, 以CoMn2O4相为主, 而Co-O-Mn之间存在强相互作用力, 大大降低了NH3氧化形成N2O的速率, 导致N2O生成量减少, 增强了N2选择性。

基于该课题组前期研究发现, LDH衍生的Cu4Al1Ox和Ce2/Cu4Al1Ox催化剂增强了低中温催化活性和热稳定性的基础上。Zhang Xinyu等[20]采用共沉淀法制备了Ce/CoMnAl-LDO催化剂, 发现(100~250) ℃, 在Ce0.5/Co1Mn0.5Al0.5Ox-LDO上NOx转化率接近100%。高的表面酸性和还原性被认为是高活性的主要原因。研究考察了焙烧温度、Ce的添加及制备方法对催化剂性能的影响, 表明Ce/CoMnAl-LDO具有良好的热稳定性, Ce的引入在一定程度上有利于提高催化剂的N2选择性。此外, 与浸渍法制备的 Ce-Co-Mn/Al2O3催化剂相比, 共沉淀法制备的Ce/CoMnAl-LDO催化剂具有很高的催化活性和热稳定性, 较好的N2选择性以及良好的抗硫抗水性能, 适用于Mn基催化剂在低温NH3-SCR中的应用。

不同前驱体制备方法对催化剂的脱硝性能有一定影响。Wu Xu等[21]以LDH为模板, 分别采用离子交换法和HMT水解法制备了MnO2/CoAl-LDO和CoMnAl-LDO催化剂。这两种催化剂表现出很高的活性, 在空速45 000 h-1下, 催化剂在(90~270) ℃均保持高活性, NOx转化率高于90%。且在(150~270) ℃N2选择性高于95%。相对而言, MnO2/CoAl-LDO催化剂的低温NH3-SCR活性、稳定性以及对H2O和SO2的抗性优于CoMnAl-LDO催化剂, 这可能是较大的比表面积、较强的氧化还原能力、更多的定量酸位和丰富的活性组分是其性能优良的原因。此外, Co3+与Mn4+之间的电子转移, 抑制了硫酸锰的形成, 有助于提高抗硫性能。

Chen Sining等[22]通过焙烧Mn1Fe0.25Al0.75-NO3的LDH前驱体, 得到了 Mn1Fe0.25Al0.75Ox催化剂, 这种催化剂可以在(75~300) ℃表现出较高的活性, 在空速60 000 h-1下, NOx转化率超过90%。同时具有良好的抗硫性能。研究表明, 添加Fe可以显著提高MnAlOx催化剂的抗硫能力。这可能是Fe的加入可以增加表面酸性位, 促进NH3的吸附和NO的还原。此外, Fe能降低硫酸盐物种的形成速率, 通过原位FT-IR分析证实, Mn1Fe0.25Al0.75Ox催化剂表面形成的硫酸盐较少, 受SO2影响小于Mn1Al1Ox催化剂。表1为锰基类水滑石催化剂主要研究结果。

| 表1 锰基类水滑石催化剂主要研究结果 Table 1 Main research results of manganese-based hydrotalcite catalysts |

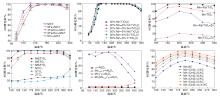

单组分MnOx对低温NH3-SCR具有很好的催化活性, 但低温对SO2和H2O的抗性较差。已有研究表明, 复合金属氧化物可以提高催化剂的抗硫抗水性能。因此, 可通过掺杂Fe、Cu、Co、Ce和Cr等金属氧化物对MnOx催化剂改性(见图7)。

| 图7 元素修饰的锰基复合氧化物体相催化剂催化活性Figure 7 Catalytic activity of element modified Mn-based composite oxide solid phase catalyst |

Zhao Qi等[23]采用共沉淀法制备了系列CoMn复合氧化物催化剂, 发现其活性顺序为CoMn-LS-250> CoMn-LS-350> CoMn-NPs> CoMn-LS-450。在空速80 000 h-1和60 ℃下, 表现最好的CoMn-LS-250上, NOx转化率达91.3%。并且在300 ℃表现出良好的抗硫性。其优异的活性与丰富的L酸位、丰富的表面氧物种、高比表面积和优越的氧化还原能力有关。研究表明, 低温焙烧有利于L酸位的产生, CoMn-LS-250催化剂相比其他催化剂而言, 结晶度较低, 相应的表面缺陷较多, 并产生表面活性氧物种, 从而表现出最佳的NH3-SCR活性。

Chen Liqiang等[24]采用柠檬酸燃烧法制备了一种NiMnOx催化剂, 发现Ni(0.4)-MnOx体现出较高活性, 在空速40 000 h-1和(90~360) ℃下, NOx转化率达100%。研究发现, Ni(0.4)-MnOx催化剂经过SO2和H2O的电阻测试后, 在空速40 000 h-1下, Ni(0.4)-MnOx-SH催化剂的SCR活性优于Ni(0.4)-MnOx催化剂, 具有良好的重复使用稳定性, 这可能是因为更多的酸性位点用于氨的吸附, 从而NH3氧化能力较弱。

Zhang Ningqiang等[25]采用离子交换法制备了带有Ce3+的Ce-MnO2催化剂, 发现在空速30 000 h-1和90 ℃下, NOx转化率接近100%。同时也体现了较高的抗水性。其良好的性能是由于Ce物种在Ce-MnO2催化剂中迁移更容易产生的不稳定氧物种的供应, 从而促进了反应物的氧化。在低温还原性能、较低的元素种类、反应物的吸附容量和表面酸位等方面, CeMnO2的层间结构促进了更好的性能, 有利于NH3-SCR在低温下的应用。

为了有效地提高N2选择性, 减少N2O和NO2的含量, 探讨了在NH3-SCR中不同催化剂表面副产物NO2和N2O的形成路径。Zhu Wenjuan等[26]分别以水热合成法和共沉淀法制备了Mn2Co1Ox催化剂, 发现在空速45 000 h-1下, 水热合成法所得的催化剂能够在(75~250) ℃都保持一个高的活性, NOx转化率超过80%。同时也体现了较高的抗水性。这是因为Mn2Co1Ox(PEG)的晶格氧量较大, Con+较多, 表面吸附氧种类较多, 表面酸性得到改善。研究表明, Co3O4相作为纯氧化位点使Mn2Co1Ox(PEG)催化剂具有很强的氧化性能, 很容易将NO氧化成NO2, 将NH3氧化成N2O、NO和NO2。纯氧化位点不仅促进了“ 快速SCR” 反应, 而且通过非选择性氧化反应增加了NO2和N2O的形成。

Gao Fengyu等[27]采用柠檬酸法制备了系列CrMn复合氧化物催化剂。在空速32 000 h-1下, 催化剂能够在(100~225) ℃都保持高活性, NOx转化率接近100%。同时也体现了较高的N2选择性。微介孔CrMn2O4尖晶石结构的Mn(3)Cr(2)Ox催化剂具有高比表面积、更多活性中心(Mn3+和Mn4+)和有效电子转移可能是其SCR性能优异的重要因素。

因海泡石具有较强的吸附性能、良好的耐蚀性、机械稳定性和热稳定性, 且广泛分布于自然界, 作为载体制备催化剂既有利于气体吸附和加速催化, 又可以降低成本。Xie Aijuan等[28]以KMnO4和Cr(NO3)3· 9H2O为前驱体, 通过水热法成功地制备了MnCrOx/海泡石催化剂, 与酸化海泡石结合形成了纳米级MnCr氧化物。在空速45 000 h-1和120 ℃下, NOx转化率达100%。其优异的低温NH3-SCR性能可能是因为Mn和Cr的相互作用, 使花状结构的MnCrOx/Sepiolite催化剂具有较高的Mn4+、Cr6+和吸附氧, 从而具有较好的氧化还原能力和大量的酸性位点。

Sun Peng等[29]采用共沉淀法制备了系列MnEuOx复合氧化物催化剂。在空速108 000 h-1和100 ℃下, 表现最好的MnEuOx-0.1上, NOx转化率达85%, 400 ℃NOx转化率维持100%。MnEuOx-0.1催化剂优异的SCR催化性能得益于Mn和Eu之间的强相互作用, 抑制了MnOx的结晶, 提高了还原性, 同时形成更多的表面Mn4+和化学吸附氧, 有利于“ 快速SCR” 反应的进行。

负载型Mn基催化剂具有优异的NH3-SCR催化性能。常用的载体一般是TiO2、Al2O3、ZrO2和SiO2等。他们都具有较大的比表面积、丰富的孔结构以及较好的稳定性。此外, 负载型Mn基催化剂活性与活性组分与活性组分或与载体之间的相互作用有关。负载型锰基催化剂修饰其他金属元素的改性也有研究, 元素修饰的负载型锰基催化剂催化活性如图8所示。

Wang Fumei等[30]采用浸渍法用铁和钴对一种Ce-Mn/TiO2催化剂进行改性, 发现这些催化剂从75 ℃开始有一个明显的活性提升。在空速12 000 h-1和100 ℃下, 表现最好的2Fe4Co-MCT上, NOx转化率达85%。在(150~225) ℃SCR活性几乎为100%。与MCT催化剂相比, 发现Fe和Co共掺杂显著拓宽了催化剂的低温活性温度区间。

Yang Gang等[31]采用钼修饰了MnOx/γ -Al2O3催化剂。在空速35 000 h-1下, 催化剂在(100~225) ℃都保持高活性, NOx转化率高于96%。结果表明, 适量Mo的加入增强了MnOx物质与载体的相互作用, 促进了MnOx在γ -Al2O3表面的分散, 增大了比表面积, 提供了更多的活性中心。同时, Mo促进了Mn2O3的形成, 产生更多的L酸位, 有利于NH3的吸附, 从而促进低温SCR, 并拓宽了有效温度窗口。研究发现, Mn3Mo1.25/γ -Al2O3催化剂的低温SCR主要遵循L-H机制, E-R机制在一定程度上也起着作用。

Jiang Lijun等[32]采用V2O5对Mn-Ce/AC催化剂进行修饰。在18 000 h-1下, Mn-Ce(0.4)/AC催化剂在(100~300) ℃都保持高活性, NOx转化率高于90%。而V2O5的修饰能够对其抗硫性有所改善。这可能归因于掺杂V2O5后, 其以团簇的形式存在于催化剂表面, 可提高表面化学吸附氧、表面酸性和氧化还原能力。而SO2优先与V2O5团簇反应, 有效地抑制了SO2的竞争吸附, 阻止硫酸铵的产生, 抑制锰/铈硫酸盐的形成。

Huang Jun等[33]采用Nd、Er和Y等对一种MnO2/TiO2催化剂进行修饰, 发现Nd效果最好, 在空速40 000 h-1下, 能够获得一个(100~300) ℃的工作温度窗口。进一步研究Nd对SCR催化剂的促进作用, 比较浸渍法、共沉淀法和溶胶凝胶法三种不同方法制备的催化剂, 发现溶胶-凝胶法制备的30%Mn-3%Nd/TiO2(S)具有最佳的低温催化活性。研究表明, Nd的掺杂促进了MnOx物种高分散性, 增加了低氧化态MnOx含量, 并产生更多的活性位点, 改善了氧化还原性能, 提高了催化剂低温SCR活性。

Li wei等[34]采用Nb对Mn/TiO2催化剂进行修饰。在空速108 000 h-1和(100~300) ℃下, NOx转化率超过80%, 并具有一定的耐锌性能。发现Nb改性Mn/TiO2催化剂不仅可以拓宽温度窗口, 而且大大提高了耐锌性能。这归因于Nb的引入会使Mn/TiO2催化剂比表面积增大, 结晶度降低, Mn4+和表面化学吸附氧浓度较高。同时, 能够有效提高L酸的酸度, 增加其酸性位, 促进NH3的吸附, 有利于低温NH3-SCR反应。

Sun Chuanzhi等[35]采用Sm和Zr等对MnO2/TiO2进行修饰, 空速30 000 h-1时, MnO2/TiO2在(100~200) ℃, NOx转化率达100%。在Sm和Zr共掺杂的MTOx催化剂中存在更多的

Ce是锰氧化物催化剂常用的一种改性元素, 用Ce与Mn复合制得的催化剂低温表现极佳。

在催化剂制备过程中, 溶剂影响催化剂的理化性质, 从而对催化剂的性能有着一定的影响。Yao Xiaojiang等[36]考察了不同溶剂对MnO2-CeO2低温SCR的影响, 发现乙二酸为溶剂制得的催化剂在(100~250) ℃有较好表现, 在空速40 000 h-1下, NOx转化率超过80%。研究表明, 溶剂对催化效果有显著影响。乙二酸溶液促进了MnOx物种在催化剂表面的分散, 增强了MnOx与CeO2之间的电子相互作用, 有利于改善MnOx/CeO2催化剂的理化性质, 增强其氧化还原性能。此外, Mn/Ce-OA催化剂具有最大的酸位, 有利于NH3分子的吸附和活化, 进一步促进了NH3-SCR反应催化性能的提高, 从而表现出优异的SCR催化活性。

Gao Fengyu等[37]采用共沉淀法, 用Cu、Co、Cr、Ni、Fe、Sn和Mg等对CeO2-MnO2催化剂进行改性, 催化剂活性顺序:Sn> Fe> Mg> Cu> Co> Ni> Cr。

催化剂形貌与结构对其催化性能也有影响。Li Shihui等[38]采用化学沉积法制备了具有核壳结构的CeO2-MnOx复合氧化物催化剂。在空速40 000 h-1下, CeO2/MnOx=0.6催化剂, 在(110~220) ℃表现出高的NO转化率和对SO2及H2O的抗性。研究表明, 高结晶MnOx的存在, MnOx物种与CeO2层相互作用, 增加了催化剂的低温氧化还原活性; 更多的Ce3+促进了氧空位的产生, 有利于增加表面化学吸附氧的数量, 从而表现出优良的催化作用。此外, CeO2外壳的存在为促进气体分子扩散提供有利途径, 保护MnOx免受中毒和失活, 有助于提高催化剂的SO2耐受性能。Li Lulu等[39]采用醇热法制备MnOx-CeO2纳米球催化剂。在空速60 000 h-1下, 这种纳米球催化剂在75 ℃将NOx转化率提升到80%以上, 在(125~250) ℃达到100%。结果表明, 高比表面积、较好的氧化还原性能和更大的表面活性氧浓度是其优异性能的原因。同时, 研究发现, 控制催化剂形貌是提高低温NH3-SCR性能的有效途径。

催化剂物化性质和催化性能很大程度上取决于制备方法。不同制备方法对催化剂性能的影响较大。Yao Xiaojiang等[40]考察了制备方法对MnOx-CeO2催化剂的性能影响, 分别采用机械研磨法、浸渍法、水热合成法、共沉淀法以及溶胶-凝胶法制备了不同催化剂, 活性顺序为水热合成法、溶胶凝胶法、共沉淀法、浸渍法、机械研磨法。在空速60 000 h-1下, 由水热合成法制得的催化剂在(100~320) ℃NOx转化率都接近100%。结果表明, 水热处理的高温高压条件使得MnOx和CeO2之间的电子相互作用增强, Mnn+与CeO2晶格的结合, 抑制了CeO2晶粒的生长, 形成了均匀的铈基固溶体。MnCe-HTM催化剂表面Ce3+、Mn4+和吸附氧物种的高含量、高浓度的氧空位, 大量的酸性中心和较强的酸性强度, 能够促进NO氧化成NO2, 从而表现出良好的低温催化性能。

载体对催化剂性能也有一定影响。石墨烯因具有优异的物理化学性能, 其共轭结构可以使电子在晶体中自由移动, 促进MnOx不同价态之间的电子转移, 有利于提高催化剂氧化还原性能。You Xiaochen等[41]制备了系列石墨烯负载的Mn-Ce催化剂, 考察锰铈比的影响, 发现MnOx-CeO2(8:1)/GR体现出最高活性, 在空速24 000 h-1和60 ℃下, NOx转化率提升到80%以上, 然后在80 ℃以上达到100%。研究表明, Mn4+高含量, 表面化学吸附氧增加, 更多的活性中心以及MnOx-CeO2活性中心与石墨烯载体之间的强相互作用可能是其优异催化性能的原因。

虽然这些催化剂在超低温范围已经有着很好的表现, 但走向工业化还有一些距离, 主要原因在于超低温条件下还面临催化剂中毒问题, 如抗硫性和抗水性等。燃料成分通常比较复杂, 经过燃烧后, SO2、水及碱金属飞灰等在各种移动源和固定源烟气中可能会出现, 甚至占据一个比较大的比例, 对催化剂性能带来影响, 而这种影响随着温度降低进一步增加。特别是在低温阶段, SO2氧化后与氨等生成硫酸铵、硫酸氢铵, 难以分解, 成为催化剂失活的主要原因。单组分催化剂很难克服这些困难, 大部分催化剂因此采取了双组分或多组分形式, 以修饰、混合、掺杂和负载等方法组成复合组分催化剂, 增加疏水性, 降低SO2氧化度, 减少硫酸盐的生成等, 从而提高催化剂抗中毒性。

近些年来, 大多数研究者都是通过掺杂金属元素对原有低温SCR催化剂改性提高抗硫抗水性能。Chen Sining等[19]制备的类水滑石结构催化剂, 在100× 10-6SO2/5%H2O、150 ℃和10 h条件下, NOx转化率接近80%, 提高了抗硫性。Xie Aijuan等[28]制备的三维纳米花MnCrOx/Sepiolite催化剂, Zhang Ningqiang等[25]采用离子交换法制备的具有特殊结构的Ce-MnO2, 能够选择性地降低对水的吸附性能, 增加抗水性。Wang Fumei等[30]采用Fe和Co对Mn-Ce/TiO2进行掺杂, 发现其可以降低SO3在催化剂表面的吸附。在440 mg· m-3SO2存在情况下, NOx转化率维持85%。Eu修饰的MnEuOx-0.1催化剂, 在220 mg· m-3 SO2下, 转化率达90%。Jiang Lijun等[32]采用V2O5修饰Mn-Ce/AC催化剂, 在通入220 mg· m-3 SO2和10%体积分数H2O后NOx转化率掉到80%, 并且停止SO2通入后无改变。Gao Fengyu等[37]采用Co和Ni对MnOx-CeO2催化剂修饰, 有助于将NOx转化成双齿配体而不受SO2影响, 从而提高抗硫性。175 ℃通入330 mg· m-3 SO2和10%体积分数H2O, NOx转化率维持在70%以上, 停止通入后又会回升。Yu Shuohan等[42]在催化剂表面沉积少量SiO2, 提高了Mn0.2Ti0.8O2催化剂抗水性。Sun Chuanzhi等[35]用锆修饰MSZTOx催化剂, 200 ℃通入220 mg· m-3 SO2和2.5%体积分数H2O, NOx转化率维持在85%以上, 且停止通入后活性会重新提升至通入前的水平。

近年来, 低温NH3-SCR水平已经有了很大提高, 很多催化剂已经能在100 ℃以下体现较高活性。进一步的研究集中在提高抗毒性和催化剂稳定性等方面, 解决这些问题后, 有望实现NH3-SCR在超低温下的工业化, 大大降低NH3-SCR操作费用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|