作者简介:伍欣华,1971年生,女,工程硕士,高级工程师,主要研究方向为炼油催化剂及催化新材料的工业化。

针对脱硫加氢精制催化剂生产中节能降耗增效研发的热风循环回用网带窑由单元式双箱体、热风内循环结构和热风回用系统等结构组成。该焙烧炉采取单点进出风、热风百分之百循环回用,大幅度提高气剂比,且循环热风采用和物料逆流接触、对流加热的方式,保证传质传热效果。工业应用结果表明,网带窑具有高产节能作用,产品物化性能稳定,产能提高2倍,每吨产品焙烧电耗与传统网带窑相比下降60.7%。

The hot air recycling mesh belt kiln developed for energy saving,consumption reduction and efficiency improvement in hydrodesulfurization catalyst production is composed of unit double boxes,hot air internal circulation structure and hot air recycling system.The whole roaster adopts single point inlet/outlet air and 100% circulation of hot air,which greatly improves the ratio of gas to catalyst.The circulation hot air adopts the way of countercurrent contact with materials and convection heating,which ensures the effect of mass transfer and heat transfer.The industrial application results show that the mesh belt kiln has the function of high yield and energy saving,the physical and chemical properties of the products are stable,the production capacity is increased by 2 times,and the power consumption per ton of products is reduced by 60.1% compared with the traditional mesh belt kiln.

随着世界范围内石油资源重质化、劣质化程度日趋加深, 对清洁、超清洁车用燃料及化工原料需求日益增加, 加氢处理工艺已成为生产清洁油品和改善炼油厂二次加工装置原料的关键技术[1, 2, 3, 4]。其推动炼油加氢催化剂的研制向活性高、稳定性好和综合性能优良的方向快速发展, 以满足清洁和超清洁燃料油的需求[5]。国外催化剂公司如Criterion Catalysts & Technologies等催化剂制造商开发了石脑油、中间馏分油轻度和深度脱硫剂、脱氮及烯烃饱和、渣油加氢处理、加氢裂化等系列加氢催化剂, 并且一直进行催化剂新材料和催化剂制备新工艺的开发, 期望通过技术革新满足石油炼制对加氢催化剂的市场需求[6]。我国催化剂制备公司面临巨大压力:一是随着雾霾天气的加剧, 国家治理雾霾决心加大, 汽柴油标准的升级加速, 国Ⅴ 、国Ⅵ 标准柴油分别于2017年和2021在全国范围内全面实行, 要求油品S含量小于10 μ g· g-1。因此对加氢精制催化剂的性能提出更高的要求, 需要生产S含量小于10 μ g· g-1、符合国Ⅴ 和国Ⅵ 标准的脱硫加氢精制催化剂。二是随着国内炼油催化剂市场的逐步对外开放, 加氢催化剂市场竞争日趋激烈, 价格持续走低, 因此加氢催化剂成本在企业竞争中占至关重要地位。如何在提高加氢催化剂性能的前体下, 降低其生产成本是各生产企业面临的主要课题[7]。为了应对压力, 催化剂制备公司一方面进行加氢催化剂工程制备技术优化, 生产装置向集成化、规模化和自动化等方向发展; 另一方面, 进行加氢催化剂新工艺研发与催化剂制备工程技术优化相结合, 提高质量, 高产节能, 降低生产成本, 从而满足石油炼制对脱硫加氢精制催化剂的市场需求。热风循环回用双箱体网带窑是针对此课题设计的一种高产节能型网带窑, 现应用于加氢精制脱硫催化剂金属盐浸渍干燥条的焙烧。

负载型加氢催化剂制备过程主要分为规整载体制备和金属盐溶液浸渍两个部分[8], 金属盐浸渍后的浸渍条须经焙烧工序, 其目的是提高金属分散度, 增加活性中心数目, 降低残留物含量, 防止其影响活性中心的可接近性[9, 10]。在实际工业生产中加氢催化剂焙烧设备有网带窑、回转式焙烧炉和辊道窑等[11, 12], 其中最常用的是网带窑, 主要优点为可实现大规模连续化生产, 且焙烧过程中物料静止铺设在网带上, 出粉率低、损耗小; 在焙烧过程中可连续通入热风, 有利于浸渍残留物的去除。但采用网带窑焙烧, 焙烧过程中单程流过的热风存在温度梯度, 虽然高温焙烧可缩短催化剂活性稳定的诱导期, 但过高的焙烧温度导致催化剂稳定性下降[13], 造成浸渍条焙烧质量下降。本文对加氢精制脱硫催化剂高产节能型网带窑进行研究。

金属浸渍条在网带窑焙烧过程中需要新鲜风持续通入并加热, 与物料接触; 在高温下和物料中的残留物C发生氧化分解反应, 生成物CO2随热风带走, 以去除残留物。焙烧气氛即新鲜风在焙烧过程中运行情况, 包括新鲜风的供风方式和加热方式、气剂比[14] (即通过物料的风量与物料重量之比)等, 决定物料焙烧效果。

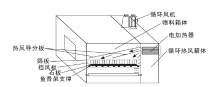

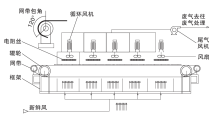

直通式单箱体网带窑结构如图1所示。工作机制:炉体整长及上下范围均为直通形式, 物料在网带上平铺且有一定厚度, 物料平铺厚度决定焙烧炉处理能力。网带的正上方设置电加热器, 加热物料上部空气; 外排风机按一定间距设置于炉体顶部, 与尾气抽风口相连, 其作用为搅动焙烧炉箱体内环境空气, 改善炉内气氛, 达到焙烧效果。炉体底部定距离设置进风孔, 焙烧炉供风方式:新鲜风从物料底部进入焙烧炉, 穿过网带和物料层, 与上部热风接触, 即和物料接触的是未加热的冷风。因此, 焙烧炉主要加热方式为热辐射, 而不是对流加热。

| 图1 直通式单箱体网带窑结构Figure 1 Structural sketch of the mesh belt furnace with straight through single box structure |

直通式单箱体网带窑的问题:(1) 单点抽风、多点进风造成气剂比偏低, 约(800~1 000) m3· t-1。整台网带窑靠一台废气风机提供抽力, 但每一个箱体单独设计一个进风口、并对应设计一台循环风机将进入风与物料进行扰动接触, 故多点入风形成的每一个入风口负压小, 风量小, 气剂比偏低(气剂比1 000 m3· t-1是该网带窑在最大风量、最低铺料厚度下的最大气剂比)。(2) 供风方式不合理, 新鲜风未加热直接与物料接触, 影响和残留物的氧化分解反应, 进而影响残留物去除; 热风未有效穿过床层而在物料上部形成层流, 残留物分解不完全。表现为物料上、中、下层颜色易出现不一致, 焙烧产品质量难控制。(3) 加热方式不合理, 主要为辐射热, 热量呈几何性衰减; 尾气带走热能较多, 浪费能耗。风机搅动风绝大比例未参与物料氧化分解反应, 但为改善炉内气氛, 多点尾气抽风口大量抽出尾气, 造成能源浪费, 增加能耗; 热效率低, 仅为50%~55%。(4) 为了保证质量, 只有降低网带上平铺物料的厚度, 而铺料厚度3 cm是网带窑最小平铺厚度(铺料厚度减薄会导致物料无法满铺, 使热风从网带空料处抽走形成短路), 因此生产能力小, 日产量仅为(4~5) t。

可见直通式单箱体网带窑由于供风方式和加热方式不合理、气剂比偏低, 影响催化剂性能; 产能低, 能耗高, 无法满足大规模工业生产的质量和产量要求。因此, 设计开发合适的焙烧设备, 改善焙烧气氛成为金属浸渍条焙烧工艺的重点。

焙烧气氛是影响焙烧质量的关键因素之一, 为保证催化剂活性, 高产节能, 选择供风方式和加热方式合理、气剂比高的焙烧炉。热风循环回用双箱体网带窑由单元式双箱体、热风箱体内循环、热风回用系统等结构组成, 采用此焙烧炉进行焙烧, 改善焙烧气氛, 保证了焙烧质量、高产节能。

1.2.1 单元式双箱体

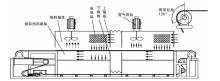

单元式双箱体网带窑结构如图2所示。工作机制:采用对流传热方式, 一个箱体网带铺设物料, 另一个箱体加热循环风, 电加热器在循环热风箱体一侧。循环风通过循环风机带动, 并穿过电加热器获得能量成为热风; 热风流动由导风装置控制, 导风装置设置在物料和网带上方, 由导风板、筛板和挡风板组成。共设两道热风导分板, 初步把风均布到箱体顶部各角落; 在网带正上方设置一层筛板, 筛板按一定的孔径设置一定的开孔率, 二次把循环风分布均匀; 网带两端设置挡风板, 防止热风短路从网带两边的间歇溜走。循环热风通过导风装置至上而下均匀分布并穿透加热物料, 促进金属氧化物的分散、并和残留物C发生氧化分解反应, 生成物CO2随热风通过尾气风机带走; 热风穿过物料和网带回至加热箱体重新加热, 形成热风内部循环系统。

1.2.2 热风循环回用双箱体网带窑

热风循环回用双箱体网带窑整体结构如图3所示。网带窑由若干焙烧单元式双箱体组成, 整个焙烧炉从炉头到炉尾(从左至右)依次分为升温段、恒温段和降温段。物料随网带由进料端进入, 均匀铺在网带上, 并依次穿过这三段到达炉尾出料端。三个温度段各配有一台尾气风机, 新鲜风从网带窑炉尾进入降温段, 一方面对物料进行降温, 另一方面借助料温将新鲜风自身温度逐渐升高, 随后经过降温段尾气风机抽至恒温段; 新鲜风进入恒温段后, 温度升高到指定值并对物料进行相应的加热分解, 分解物CO2与高温热风随恒温段尾气风机进入网带窑升温段; 在升温段逐步对物料进行预热, 直到循环至炉头, 被升温段尾气风机抽出, 外排至废气处理系统。

| 图3 热风循环回用双箱体网带窑整体结构Figure 3 Overall structure diagram of double box mesh belt kiln for hot air circulation and reuse |

为了尽最大可能利用风量, 采取以下措施:(1) 所有箱体为密闭式设计, 相邻箱体炉膛界面设置上下两块隔离板, 确保相邻加热单元不窜风, 实现单元式双箱体焙烧; (2) 增大气剂比。整台焙烧炉采取新鲜风炉头单点进风、炉尾单点抽风, 与原直通式单箱体网带窑相比, 整机功率增加3.15%, 气剂比约30 000 m3· t-1, 为原网带窑30倍, 以保证物料上残留物随尾气带走; (3) 热风在走向和物料逆流接触、对流传热, 百分之百地参与焙烧物料的氧化分解, 保证传质传热的效果, 提高焙烧产量; (4) 设计了热风回用系统, 既解决了各段环境气氛, 又能把将末端产品的热量取回并利用, 有效利用了各段尾气热能, 达到了节能降耗的目的。

加氢精制催化剂, 硅铝载体浸渍干燥条, 中国石化催化剂有限公司长岭分公司; 三氧化钼(MoO3), 锦州新华龙钼业有限公司; 碱式碳酸钴[2CoCO3· 3Co(OH)2· H2O], 宜兴徐驰化工有限公司生产。载体为三氧化钼和碱式碳酸钴饱和浸渍条, (50~100 ℃), 干燥2 h。

小试焙烧实验, 以S型脱硫加氢精制催化剂为例, 浸渍干燥条经焙烧后的残留物C含量低于0.04%。实验设计中将载体浸渍干燥条采用焙烧方式与直通式单箱体网带窑类似的实验室直管炉在同一气剂比下进行不同温度焙烧, 分析焙烧残留物C含量, 探究焙烧温度对催化剂性能的影响, 并采用XRD分析活性金属聚集程度, 探究温度对结构的影响, 确定最佳焙烧温度范围。

工业中试及放大实验, 在中国石化催化剂长岭分公司加氢催化剂生产装置上进行, 分别运用热风循环双箱体网带窑与直通式单箱体网带窑在不同温度、不同气剂比和不同铺料厚度下进行浸渍干燥条焙烧实验, 选取典型样品进行残留物C含量和XRD分析, 运用评价装置进行相应的活性评价。

采用美国LECO公司CS844型红外碳硫分析仪进行残留物C含量分析, 通过高频炉在1 700 ℃进行燃烧, 使催化剂中残留物C与O2结合转化成CO2, 分析标准GB/T 20123/ISO15350:2000。

采用德国布鲁克公司FOCUS D8型X射线衍射仪进行XRD分析活性金属聚集程度。CuKα , 工作电压40 kV, 工作电流40 mA。分析标准Q/SH 361 711-2017。

采用100 mL加氢催化剂活性评价装置, 在6.4 MPa、空速1.5 h-1和氢油体积比500条件下, 对催化剂进行性能评价。原料油为掺混15%催化柴油的中东直馏柴油, 硫12 000 μ g· g-1, 氮220 μ g· g-1, 密度0.858 8 kg· m-3, 馏程(ASTM D-86)(210~383) ℃。

采用苏州埃兰Elab5500硫氮分析仪分析评价前后和工业装置标定前后柴油中的S含量, 氧气入口段、裂解炉、臭氧发生器速率分别为30 mL· min-1、400 mL· min-1、200 mL· min-1; 氩气入口段速率为120 mL· min-1, 高温裂解温度 为(850~1 000) ℃。分析标准为SHT 0689-2000 轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)。

电耗数据直接采用中国石化催化剂长岭分公司加氢催化剂生产装置现有电表进行计量, kW· h。

运用实验室直管炉考察工业网带窑焙烧温度。固定焙烧气氛气剂比900 m3· t-1, 不同焙烧温度催化剂样品残留物金属浸渍条的C含量如表1所示。

| 表1 不同焙烧温度催化剂样品残留物金属浸渍条的C含量 Table 1 Content analysis of residue C in metallic impregnated catalyst strip after roasting at different temperature |

由表1可知, 随着焙烧温度增加, 浸渍条上的残留物C含量逐渐降低, 但只有达到基准+100 ℃才能满足质量要求, 基准+50 ℃时, 质量未达到要求。

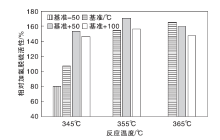

采用100 mL加氢装置, 在6.4 MPa、空速1.5 h-1和氢油体积比500条件下, 催化柴油催速失活后, 考察反应温度345 ℃、355 ℃和365 ℃采用掺混15%催化柴油的中东直馏柴油评价其脱S活性, 结果如图4所示。

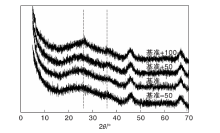

由图4可知, 在反应温度345 ℃、355 ℃和365 ℃下, 不同焙烧温度焙烧加氢浸渍条生产的加氢催化剂表现出基本相似的反应性质, 即随着焙烧温度升高, 催化剂相对加氢脱硫活性提高, 达到基准+50 ℃, 相对加氢脱硫活性达到最高值; 继续提高焙烧温度, 催化剂相对加氢脱硫活性下降。355 ℃, 基准+50 ℃温度焙烧催化剂表现出最优的反应性能。为了进一步分析温度升高活性下降的原因, 将4个样品进行XRD分析, 如图5所示。

文献[15]报道, 在Mo-Co/γ -Al2O3催化剂中, 加氢金属组分存在两种状态, 即单层分散的低聚合度状态及聚集成XRD可观测的微晶状态, 后者由于增大了活性前驱体的晶粒尺寸会降低催化剂活性。由图5可知, 所有样品在46.18° 和66.52° 均存在γ -Al2O3特征峰, 表明经过不同温度处理后仍保持γ -Al2O3特征峰。但随着焙烧温度增加, 特别是达到基准+100 ℃时, 样品在表征晶相MoO3特征(2θ =26.28° )、表征晶相Co3O4(2θ =36.82° )位置出现了明显的衍射峰, 表明高温不利于金属分散。综合比较可知, 过高焙烧温度虽然会降低焙烧残留物, 但却造成催化剂中活性金属氧化物聚集, 降低了活性中心的分散, 从而降低反应活性。对于该催化剂, 浸渍干燥条的最优焙烧温度为基准+50 ℃。单纯靠提高焙烧温度单一手段无法保证焙烧质量, 需要结合辅助其他焙烧因素, 如焙烧气氛等。

3.2.1 催化剂残炭和外观

设计的热风循环回用双箱体网带窑与直通式单箱体网带窑在催化剂焙烧气氛上形成较大差异。为进一步探究两种焙烧炉的焙烧气氛对催化剂的影响, 在最佳焙烧温度(约基准+50 ℃)进行两种焙烧炉的浸渍条焙烧实验, 结果如表2所示。

| 表2 不同条件两种网带窑焙烧试验数据 Table 2 Test data of two kinds of mesh belt kilns under different calcinations conditions |

由表2可知, 在焙烧温度约基准+50 ℃下, 采用不同气剂比和铺料厚度的焙烧实验, 直通式单箱体网带窑残留物C含量均大于0.04%, 实验效果不好。其中S7为最佳温度下, 该焙烧炉最大气剂比(风量最大、铺料厚度最薄)的焙烧, C含量为0.108%, 仍未达到质量要求; 且比实验室管式炉在相同焙烧温度下的残留物C含量0.054%高出一倍。究其原因, 工业生产的直通式单箱体网带窑焙烧较实验室管式焙烧炉相比, 焙烧物料多, 对焙烧气氛要求更加严苛。由此可见直通式单箱体网带式焙烧炉由于供风方式和加热方式不合理, 气剂比偏低, 影响催化剂性能, 且产能低, 能耗高, 无法满足大规模工业生产质量和产量的要求。

采用热风循环回用双箱体网带窑进行焙烧, 在最佳焙烧温度基准+50 ℃、气剂比达到最大(31 205 m3· t-1)和进料厚度6 cm(S11工艺条件)下进行焙烧, 样品能达到残留物C含量≤ 0.04%的指标要求, 且日产量达到12 t· d-1, 为最优操作条件。进一步提高进料厚度, 因温度和气剂比均无法调整, 未实现残留物C含量合格, 无法实现焙烧质量的合格。

将直通式单箱体网带窑焙烧S7催化剂和热风循环回用双箱体网带窑焙烧S11催化剂进行颜色对比, 如图6所示。

由图6可以看出, S7焙烧气氛达不到要求, 焙烧后颜色不一, 为花条。而S11焙烧气氛更加合理, 焙烧后颜色均一, 优于S7。

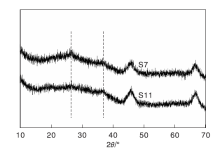

3.2.2 XRD

S7和S11催化剂的XRD图如图7所示。由图7可以看出, S7较S11在2θ =26.28° 和36.82° 出现了明显的特征峰, 表明金属氧化物MoO3和Co3O4出现了晶形聚积, 催化剂上聚合态金属氧化物逐渐增加。从催化剂整体表面来看, 相当于降低了金属分散性。结合图6可以看出, S11催化剂金属分散性优于S7催化剂。认为S7的C含量为0.108%, 约为S11的C含量0.037%的3倍, C聚集在催化剂表面, 阻碍了金属分散性。

3.2.3 催化性能评价

将S7和S11进行活性评价, 原料油为掺混15%催化柴油的中东直馏柴油, 硫含量12 000 μ g· g-1, 氮含量220 μ g· g-1, 密度0.858 8 kg· m-3, 馏程(ASTM D-86)(210~383) ℃。催化剂活性评价结果如表3所示。

| 表3 催化剂活性评价结果 Table 3 Results of the catalyst activity evaluation |

由表3可知, S7催化剂脱硫性能虽然在较高温度下可以满足10 μ g· g-1硫含量要求的超低硫产品质量要求, 但未达到参比剂水平; 而S11催化剂的脱硫性能不仅生产出满足10 μ g· g-1硫含量要求的超低硫产品质量要求, 并且和参比剂脱硫水平持平, 脱硫性能远远高于S7催化剂。由此可见, 热风循环回用双箱体网带窑较直通式单箱体网带窑在提高催化剂的活性上具有较强优势。

3.2.4 催化剂工业生产中能耗

采用热风循环回用双箱体网带窑和直通式单箱体网带窑进行工业生产, 其产量和电耗数据如表4所示, 数据来源于中石化催化剂长岭分公司云溪加氢装置。

| 表4 不同网带窑焙烧产量和电耗数据 Table 4 Roasting output and power consumption of different mesh belt kilns |

由表4可见, 热风循环回用双箱体网带窑焙烧方式合理, 整台网带窑在装机功率增加3.15%、网带宽度为原宽度1.5倍和铺料厚度增加1倍基础上, 达到催化剂日产量增加2倍的效果。而且采用热风循环回用, 每吨产品焙烧电耗降低60.7%。

3.2.5 热风循环催化剂工业运行中标定数据

采用热风循环回用双箱体网带窑进行焙烧生产的柴油加氢催化剂首次工业应用装置为以加工直馏柴油为主, 主要生产国Ⅴ 车柴。柴油加氢催化剂的工业运行结果如表5所示。

| 表5 柴油加氢催化剂的工业运行结果 Table 5 Industrial application results of the diesel hydrotreating catalyst |

由表5可以看出, 采用加氢催化剂加工硫质量分数0.3%~0.4%的直馏柴油, 在反应器入口压力4.6 MPa、总体积空速约1.8 h-1和床层平均反应温度约360 ℃条件下, 柴油产品硫质量分数低于10 μ g· g-1, 满足国V排放标准。

对加氢精制脱硫催化剂金属浸渍条网带窑焙烧温度和气氛进行研究, 在保证残留物较低且金属聚集程度小的情况下, 选择合适的焙烧温度和气氛。通过对直通式单箱体网带窑进行工程技术优化, 设计了热风循环回用双箱体网带窑。焙烧炉由单元式双箱体、热风内循环结构和热风循环回用系统设计等结构组成。整台焙烧炉采取单点进出风, 热风百分之百循环回用, 大幅度提高了气剂比, 且循环热风采用和物料逆流接触、对流加热的方式, 保证传质传热效果。工业应用表明, 该焙烧炉具有焙烧方式合理、气剂比高和焙烧气氛好等特点, 且有高产节能作用。采用该焙烧炉进行柴油脱硫加氢精制催化剂金属浸渍条焙烧, 产品物化性能稳定, 产能提高2倍, 每吨产品焙烧电耗下降60.7%, 生产的柴油脱硫加氢精制催化剂通过了实验室活性评价和工业应用标定, 能满足国V硫质量分数低于10 μ g· g-1的超低硫柴油生产规格要求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|