作者简介:宋树林,1982年出生,男,汉族,工程师,现为大庆石化公司炼油厂副厂长。

应对炼化转型需求,大庆石化公司提出多产重石脑油兼产喷气燃料的生产方案,对1.2 Mt·a-1加氢裂化装置进行技术改造。采用中国石油石油化工研究院自主开发的PHT-01预处理催化剂和PHC-05加氢裂化催化剂,选用单段一次通过工艺流程。改造后装置运行稳定,结果表明,重石脑油收率45.69%,航煤收率22.95%,C+5液体收率100.3%。与改造前相比,化工原料收率提高32.48%,航煤烟点提高2.4个单位,其性质符合3号喷气燃料指标要求;尾油BMCI值相比上周期降低4.2个单位,是优质的乙烯裂解原料。装置改造技术,实现了压减柴油、多产重石脑油及改善化工原料质量的预期目标。

In order to cope with the demand of refinery transformation,Daqing Petrochemical Company proposed a production plan to produce more heavy naphtha and jet fuel, and carried out technical transformation on the 1.2 Mt·a-1 hydrocracking unit. The unit adopts PHT-01 pretreatment catalyst and PHC-05 hydrocracking catalyst independently developed by the Petrochemical Institute,and the technological process is a single stage through process.After modification,the device has been running stably for 28 months.The operation results show that the yield of heavy naphtha is 45.6t%,jet fuel is 22.95%,and C+5 liquid is above 100.3%. Compared with before modification,the yield of chemical raw material is increased by 32.48%, the fume point of jet fuel is increased by 2.4 units,and its properties meet the requirements of No.3 jet fuel.The BMCI value of the tail oil decreases by 4.2 units compared with the previous period,and it is a high quality ethylene cracking raw material.The expected goal of reducing diesel oil,producing more heavy naphtha and improving the quality of chemical raw materials has been realized by the modification technology of the plant.

目前国内油品结构不合理, 炼油产能过剩, 柴油市场饱和, 但化工产能不足, 芳烃和烯烃等基础化工原料大量短缺。各炼油企业急需炼油转型升级, 调整产品结构, 降低柴汽比, 从而实现炼化一体化, 增加效益, 解决炼油能力过剩问题。

中国石油天然气股份有限公司大庆石化分公司(大庆石化公司)炼油厂1.2 Mt· a-1加氢裂化装置采用多产中间馏分油加工方案, 主要产品是轻石脑油、重石脑油、航煤、柴油和尾油。航煤和柴油为产品, 重石脑油为重整原料, 轻石脑油和尾油为乙烯裂解原料。加氢裂化装置反应部分和分馏部分原始设计均按中油型设计, 即以生产航煤、柴油和化工原料尾油为主, 转化率相对较低。

为应对炼化转型需求, 大庆石化公司对1.2 Mt· a-1加氢裂化装置进行升级改造, 目的是将生产中间馏分油(航煤和柴油)生产方案改造为重石脑油生产方案, 将重质馏分油最大限度转化为石脑油及加氢尾油等化工原料, 优化装置结构, 降低柴汽比, 提高高附加值产品比例, 从而提高企业经济效益, 增强整体盈利能力。针对大庆石化对1.2 Mt· a-1加氢裂化装置多产重石脑油的改造要求, 采用中国石油石油化工研究院开发的PHT系列加氢保护剂、PHT-01预处理催化剂和PHC-05加氢裂化催化剂, 工艺流程为单段一次通过流程, 同时进行适应性改造。化工原料型加氢裂化技术不仅可以多产重石脑油, 同时还能兼产航煤、柴油优质清洁燃料, 已成为炼化一体化和降低柴汽比的关键技术。本文研究大庆石化公司1.2 Mt· a-1加氢裂化装置增产重石脑油技术改造及运行。

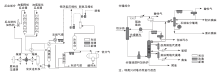

大庆石化公司1.2 Mt· a-1加氢裂化装置原设计主要设施有反应器、氢气压缩机、泵组、高低压冷换设备、塔器、高低压容器及构筑物。改造主要为优化装置结构, 目的是将生产中间馏分油生产方案改造为重石脑油生产方案, 装置规模不变, 操作弹性60%~110%, 设计年开工8 000 h。由于产品结构调整, 重石脑油产品收率大幅增加, 航煤、柴油和尾油收率降低, 对原有的分馏部分流程影响较大, 因此配合设计公司主要进行反应部分和分馏部分的改造, 加氢裂化装置反应部分和分馏部分改造设计如图1所示。

| 图1 加氢裂化装置反应部分和分馏部分改造设计Figure 1 Modification design of reaction part and fractionation part of hydrocracking unit |

反应部分流程改造主要包括加氢裂化冷氢阀、循环氢压缩机、调整装置换热流程、新增热高分气/冷低分换热器。改造循环氢压缩机, 根据石脑油型加氢裂化装置氢耗情况, 对循环氢压缩机最大负荷进行试验, 由于更换为石脑油型催化剂后, 裂化反应深度增加, 床层温升更加明显, 循环氢气量随之增大, 该负荷无法满足改造后负荷要求, 因此在循环氢压缩机及汽轮机的基础与机身外壳改变不大的情况下, 对内部构件进行改造。对循环氢压缩机进行扩能改造, 循环氢压缩机最大流量由250 000 m3· h-1提高至300 000 m3· h-1。装置换热流程调整为充分利用分馏塔中回流热量, 为重石脑油重沸器提供热源, 由于重石脑油收率提高, 热高分气量大幅增加, 新增一台热高分气与低分油换热器, 提高装置热量回收虑, 降低装置能耗。

分馏部分流程改造主要包括更换部分换热器及空冷器、调整换热流程、改造石脑油分馏塔、更换部分机泵、分馏进料加热炉改造。分馏塔是分馏系统的核心设备, 更换催化剂后各产品分布大幅改变, 分馏塔顶负荷升高, 无法满足改造后的生产要求, 采用将塔顶部十层塔盘更换为规整填料, 剩余40层塔盘进行内构件更换的方法。这一做法是中国石油石脑油型加氢裂化装置改造的首次创新。石脑油分馏塔更换过程中采用与脱气塔联合基础的形式, 避免了旧塔拆除后新塔重新打地基的工序, 将更换石脑油塔的工期缩短了至少1个月, 最大化减少施工量, 缩短施工周期, 降低改造成本。

本装置改造依据产品结构特点, 在改造设计过程中以节省投资、最大可能利旧为目的, 在基础与机身外壳改变不大的情况下, 通过对内部构件进行改造, 最大化节约投资, 减少施工量, 缩短施工周期。

炼油厂1.2 Mt· a-1加氢裂化工艺为单段一次通过流程, 采用石油化工研究院自主开发的PHT-01加氢精制催化剂和PHC-05加氢裂化催化剂。装置设有预处理反应器R-3101和裂化反应器R-3102, 其中, R-3101反应器有2个床层, R-3102反应器有4个床层。R-3101采用普通装填方式, 第一床层装填PHT-P保护剂和齿球型PHT-01加氢精制催化剂, 第二床层装填齿球型PHT-01加氢精制催化剂, 平均装填密度0.775 t· m-3。R-3102采用普通装填方式装填加氢裂化催化剂PHC-05, 平均装填密度0.834 t· m-3, 裂化反应器底部装填精制催化剂PHT-01。催化剂装填历时5 d。PHC-05催化剂物化性能如表1所示。由表1可以看出, PHC-05催化剂物化性能均达到技术协议指标要求。

| 表1 PHC-05催化剂物化性能 Table 1 Physical and chemical properties of PHC-05 catalyst |

工业应用标定期间, 加工原料性质如表2所示。主要包括常减压装置常三线油、催化重柴油、酮苯轻去蜡油、酮苯重去蜡油、减一线、脱蜡油混合原料。

| 表2 标定期间装置原料性质 Table 2 Raw material properties during calibration |

反应器入口压力14.3 MPa, 入口气油体积比499。R-3101反应器总温升30 ℃, 平均反应温度373 ℃, 空速1.0 h-1; R-3102反应器总温升降58 ℃, 平均反应温度370 ℃, 空速1.25 h-1。加氢裂化装置工艺条件见表3, 加氢裂化装置物料平衡见表4, 加氢裂化装置产品性能见表5。

| 表3 加氢裂化装置工艺条件 Table 3 Process conditions of hydrocracking unit |

| 表4 加氢裂化装置物料平衡 Table 4 Material balance of hydrocracking unit |

| 表5 加氢裂化装置产品性能 Table 5 Products property of hydrocracking unit |

由表3~5可以看出, 在反应器入口压力14.3 MPa、加氢精制段平均反应温度373 ℃、床层总温升30 ℃、裂化平均反应温度370 ℃、床层总温升58 ℃、氢油体积比499和空速(1.0~1.25) h-1条件下,

表6为大庆石化公司1.2 Mt· a-1加氢裂化装置改造前后运行情况。

| 表6 大庆石化公司1.2 Mt· a-1加氢裂化装置改造前后运行情况 Table 6 Products distribution of 1.2 Mt· a-1 hydrocracking unit in Daqing Petrochemical Company before and after modification |

由表6可以看出, 改造后重石脑油收率提高30.29%, 化工原料收率提高32.48%, 航煤收率22.95%, 柴油收率显著降低, 实现了压减柴油增产, 化工原料兼产航煤的需求。产品质量方面, 本周期航煤和尾油产品质量获得显著改善, 航煤烟点提高2.4个单位, BMCI相比上周期降低4.2个单位, 可作为优质乙烯裂解原料。以上结果表明, 装置技术改造后, 实现了中间馏分油(航煤和柴油)生产方案变更为重石脑油生产方案的预期目标, 提高重石脑油收率作为重整原料的同时, 兼顾生产部分3#喷气燃料。

大庆石化公司为应对炼化转型需求, 采用多产重石脑油兼产喷气燃料的生产方案对1.2 Mt· a-1加氢裂化装置进行技术改造, 装置规模不变。在装置改造后新操作周期, 采用与该技术匹配的PHT-01预处理催化剂和PHC-05加氢裂化催化剂, 工艺流程为单段一次通过流程。装置改造后运行稳定,

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|