作者简介:刘丽娜,1983年生,女,内蒙古自治区根河市人,硕士,实验师,研究方向为光催化。

某公司原设计的荒煤气制氢技术在运行过程中存在氧含量超标、氢回收率低和吸附剂再生不彻底等问题。针对存在的问题进行技术改进,通过提浓气脱氧工艺,将提浓气中的氧气含量控制在0.01%以下,保证运行安全。通过将冲洗气全部回收并升压,富含80%氢气全部回收,大大提高了氢气回收率。通过将原设计提纯工段冲洗再生工艺改进为真空再生,提高了吸附剂再生效果和氢气收率,氢气产量由原设计1.4×105 m3·h-1提高至2.8×105 m3·h-1。通过技术改造解决了装置运行的多种问题,为今后新建制氢装置的扩能优化和稳定运行提供指导和参考。

Hydrogen production technology of waste gas originally designed by a chemical company has the following problems in the process of operation:excessive oxygen content,low hydrogen recovery,incomplete regeneration of adsorbent,and so on. In view of the above problems, the technical improvement is carried out.The oxygen content in the concentrated gas is controlled below 0.01% through the deoxygenation process,so as to ensure the safety of operation.The recovery rate of hydrogen is greatly improved by recovering all the flushing gas and boosting the pressure,so that 80% hydrogen is recovered.By improving the washing and regeneration process of the original purification section into vacuum regeneration process,the regeneration effect of adsorbent and the yield of hydrogen gas are improved,and the hydrogen production is increased from1.4×105 m3·h-1 to 2.8×105 m3·h-1. Through technical reengineering,various problems in the operation of the plant have been solved,which provides guidance and reference for the expansion,optimization and stable operation of the newly built hydrogen production plant in the future.

氢气作为重要的化工原料, 与人们的生活及科技发展息息相关, 应用最广、用量最大的是石油化工行业炼制过程的加氢反应, 其次为生产合成氨、甲醇等方面[1, 2]。为了满足油品的深加工, 以及其他行业对氢气需求的不断增长, 多年来制氢技术得以长足发展, 制氢方式多种多样, 目前有电解水制氢、煤气化制氢、氨裂解制氢、甲醇裂解制氢、烃类蒸气转化制氢、生物制氢及新发展的一些制氢技术。

我国褐煤、长焰煤和不粘煤等低阶煤资源储量巨大, 已探明的储量超过5.61× 1011t, 对低阶煤资源的充分利用已获得广泛关注。我国“ 富煤、缺油、少气” 及石油对外依存度超过50%, 且逐年递增, 通过将低阶煤低温干馏制燃料, 必然会大大缓解石油对外的依存度, 对提升国家能源安全, 具有重要的战略意义。煤炭干馏按热解温度可分为低温干馏[(500~650)℃]、中温干馏[(700~900)℃]、高温干馏[(900~1100) ℃]。其中, 低温干馏是将低阶煤在(500~650) ℃、隔绝空气或少量空气条件下, 受热分解成煤焦油、荒煤气、半焦(兰炭)的热加工过程。因其具有工艺过程简单、条件温和、产品附加值高、投资和成本低的特点, 成为当今煤化工产业链发展的主要趋势[3, 4, 5]。低温干馏获得的煤焦油通过加氢, 可获得清洁燃油及高附加值化工产品, 荒煤气一般用作制氢原料, 为煤焦油加氢提供所需的大量氢气(500 kt· a-1煤焦油加氢装置需要的氢气量高达50 000~60 000 Nm3· h-1)。我国已建成和在建的规模为(300~600) kt· a-1的煤焦油加氢装置超过30套, 主要分布在陕西、内蒙古和新疆等地。本文探讨荒煤气制氢及提浓脱氧技术。

煤炭干馏产生的荒煤气的组成与原料煤种、干馏温度和干馏炉型式等相关。在压力0.01 MPa和温度40 ℃条件下, 低温干馏装置荒煤气组成如表1所示。由表1可以看出, 荒煤气组成具有两个特点[6, 7], 一是氢气含量低, 甲烷含量低, 惰性气体N2含量高; 二是杂质(H2S、有机硫、焦油和萘等)含量高。最大量化制氢, 一般采用一氧化碳水蒸气变换和变压吸附制氢的组合工艺。对于该组合工艺, 需要考虑荒煤气脱硫工艺与位置的确定和变压吸附制氢工艺的解吸气利用问题。

| 表1 低温干馏装置荒煤气组成 Table 1 Composition of raw gas in low temperature retorting unit |

为了弥补石油缺口, 国家将煤制油作为现代煤化工重点产业大力支持。其中, 中低温煤焦油加氢制油是陕西多家化工企业和相关研究机构多年探索开发的、具有地方特色的煤间接制油技术。

兰炭-煤焦油加氢制油产业链中, 寻找一条适宜产业结构的制氢工艺路线, 将低温煤气中的氢气进行分离提纯, 用于煤焦油加氢, 是该产业的关键工艺技术。目前, 煤焦油加氢装置采用荒煤气变换提浓制氢技术, 氢气收率超过30%。变换工艺原理:CO+H2O=H2+CO2, 可以看出, 变换过程消耗了荒煤气中一氧化碳, 致使变换提氢后的解吸气热值低于3.3× 103 J· m-3, 解吸气热值低, 很难回收利用。按照公司荒煤气产量1.8× 105 m3· h-1计算, 变换制氢副产低热值解吸气约1.3× 105 m3· h-1, 无法再利用, 环保问题显著。同时变换工艺产生大量的废水, 增加了废水处理成本和难度。本公司拥有焦-油-镁-电耦合产业链, 其中提氢后的解吸气须保留其中的一氧化碳组分, 热值高达6.0× 103 J· m-3以上, 可作为金属镁装置和发电装置燃料, 该工艺既实现了荒煤气中氢气的利用, 又解决了提氢后解吸气的再利用问题。因此公司只能选择符合生产实际的无变换含氧制氢工艺路线。

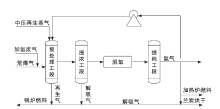

(1) 制氢优化工艺:制氢装置分为四个主要工艺过程, 预处理工序、氢气提浓工序、提浓气脱氧工序和氢气提纯工序。

(2) 预处理工序:来自兰炭装置的荒煤气和煤焦油装置的废气混合经煤气压缩机加压至0.7 MPa, 经水洗除盐后进入预处理塔, 脱除原料气中焦油、萘和二氧化硫等杂质, 得到杂质较少的净化气。在预处理吸附剂活性降低时, 将预处理塔切出系统, 进行塔内蒸气再生约72 h, 通过吸附剂高温再生无法脱除硫单质和少部分焦油等杂质, 再生完成并进入系统运行。

(3) 氢气提浓工序:经预处理净化后0.65 MPa原料气进入运行工况的提浓吸附塔, 在吸附剂选择吸附条件下除去氢气以外的杂质气体, 获得大于45%的提浓氢气。在煤气处理量增加时, 为了降低系统阻力, 将提浓逆放线通过两端进行排气, 一端经逆放缓冲罐送入解吸气混合罐, 同时增设跨线降低阻力; 另一端通过脱硫塔作为缓冲系统, 直接外送下游使用装置, 达到降低逆放气阻力的目的。

(4) 脱氧工序:45%的提浓氢气经加热后进入脱硫脱氧塔, 先经脱硫床层脱除微量的硫, 再进入脱氧床层脱除氧, 经冷却分离降温气液分离后送入提纯工序。采用脱硫脱氧工艺除去硫, 有利于保护脱氧剂, 同时两台脱氧塔并联, 降低了系统阻力, 轮换检修可保证装置连续稳定运行。

(5) 提纯工序:脱氧后的提浓氢气进入提纯吸附塔, 在吸附剂选择吸附条件下进一步去除氢气以外的杂质气体, 获得氢含量大于99.9%的产品氢气, 送入下游装置使用。吸附剂再生采用公司自主开发的真空再生工艺, 提高了吸附剂再生效率。同时将逆放气和真空解吸气作为预处理再生气补充气源; 全部顺放气用于提浓预升压, 提高氢气回收率。荒煤气制氢工艺流程如图1所示。

原设计PSA制氢系统为提纯工段后脱氧工艺, 经试运行, 提浓出口氧含量高, 在实际运行过程中, 存在以下工艺缺陷:(1) 采用无变换制氢工艺, 煤气中的氧含量较高, 煤气经提浓工段处理后, 氢气体积分数由25%提到45%~50%, 再经过后续的提纯工段氢气纯度更高; 兰炭装置煤气氧含量波动, 容易造成提浓气中氧含量超过安全标准。(2) 高浓氢气长距离管线中流动, 易与管壁摩擦产生静电火花。(3) 在长距离输送管道中由于氧气与氢气的物理性质不同, 在同样作用力下大分子物质的运动速率比小分子物质慢, 容易在管道中聚集。(4) 脱氧塔进气温度不稳定, 一但脱氧塔发生波动较大, 极易引起脱氧塔瞬间失温, 提浓气氧含量瞬间升高, 安全风险大。因上述因素的同时存在, 导致阀门及管道内氧气聚集易发生闪爆等事故, 提浓气原设计没有脱氧装置, 无法对氧含量指标进行控制, 存在工艺缺陷。

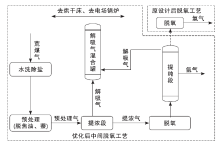

针对以上存在问题, 本技术通过提浓气脱氧工艺, 将提浓气中的氧气含量控制在0.01%以下, 保证运行安全。脱氧塔上层填装氧化锌脱硫剂, 进一步去除提浓气中硫化氢, 保证钯催化剂和提纯工序吸附剂的安全。脱氧剂采用钯催化剂进行脱氧, 氧和氢气在钯催化剂催化作用下反应生产水, 脱氧后提浓气中的水分经冷却降温通过气液分离器分离, 再进入提纯工段, 最终得到纯度99.9%的氢气。提浓气脱氧工艺流程如图2所示。

工艺原理:

脱硫反应:ZnO+H2S→ ZnO+H2O

脱氧反应:2H2+O2$\stackrel{ 钯催化剂 }{\longrightarrow}$ 2H2O

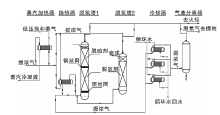

氢气提浓工段出来的提浓气(25~40) ℃, 经蒸气加热器加热至(130~170) ℃, 在脱氧气加热器中与脱氧反应后的高温气体换热后达到(160~300) ℃, 进入脱氧塔, 先经脱氧塔上层脱硫剂脱除硫化氢气体, 再经钯催化剂作用, 脱出提浓气中的氧气, 确保提浓气中氧气体积分数低于0.01%。脱氧后的气体温度(280~400) ℃, 脱氧提浓气经换热器与进气换热后, 经循环水冷却器冷却至(45~60) ℃, 送至气液分离器分离出水, 最后进入氢气提纯工段。提浓气脱氧工艺流程如图3所示。

通过提浓气脱氧工艺, 解决了提浓工段提浓气中氧含量超标无法控制, 易造成管道、阀门局部氧气集聚发生闪爆等安全隐患, 提浓气氧体积分数控制在0.01%以下。(1) 采用脱硫脱氧塔, 进口脱硫剂通过进一步脱硫, 很好地保护了脱氧剂, 延长了脱氧剂使用周期。(2) 脱氧塔进口增加蒸汽加热器, 保证了脱氧塔进口温度的稳定和脱氧效果。(3) 脱氧塔采用两台并联, 既可降低系统压差, 在煤气处理量1.6× 105 m3· h-1, 煤气压缩机出口压力由0.70 MPa降至0.65 MPa以下。同时两台塔切换检修, 保证系统连续稳定运行。

制氢装置刚投运, 运行负荷最高只能达到设计负荷50%(氢气产量不足1.4× 105 m3· h-1), 远远达不到设计产能。在试生产期间, 公司技术攻关小组反复研究探讨, 最终发现原设计提纯工段采用冲洗再生流程, 吸附剂再生不彻底, 再生效果差, 造成氢气收率低等问题。主要工艺缺陷:(1) 原设计提纯吸附剂再生采用顺放, 出来的高纯度氢气作为再生冲洗气, 造成氢气严重浪费, 氢气收率低。(2) 提纯吸附剂采用冲洗再生法, 吸附剂再生不彻底, 再生效果差, 影响吸附能力。(3) 预处理吸附塔, 吸附能力不足, 导致煤气处理量小。基于以上原因, 公司对制氢装置进行了全面系统工艺优化和改进, 从而实现公司制氢装置的产能大幅提升。

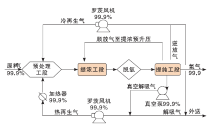

针对存在的问题, 将制氢系统提纯工段的冲洗再生流程改为真空再生流程, 改善了吸附剂的再生效果; 并将原设计顺放一冲洗气全部回收提浓工段预升压, 富含80%氢气的冲洗气全部回收, 提高了氢气收率。综合考虑, 通过处理量计算, 预处理工段增加预处理塔、提浓工段和提纯工段各增吸附塔, 以满足在煤气量增加时, 降低系统阻力, 提高煤气处理量。

预处理吸附塔增加后, 为补充预处理再生气量, 将提纯工段真空解吸气和逆放气作为预处理再生补充气源。为了节约能耗, 将逆放气作为冷吹气, 真空解吸气作为热吹气。因逆放气和真空解吸气压力低, 通过罗茨风机加压后进入预处理再生系统, 保证再生效果。最终预处理可实现运行, 2塔再生, 大大提高了进气量和预处理效果。提纯真空再生工艺流程如图4所示。

(1) 将原设计提纯工段冲洗再生工艺改进为真空再生, 提高了吸附剂再生效果和氢气收率, 氢气产量由原设计1.4× 105 m3· h-1提高至2.8× 105 m3· h-1。

(2) 预处理塔由5塔增加为11塔, 再生气源不足, 将提纯逆放气和真空解吸气作为预处理再生气, 补充了再生气源。

(3) 将提纯顺放气(氢气超过70%)全部用于提浓工段预升压, 提高了氢气回收率。

通过对制氢装置进行全面、系统的工艺优化和技术改进, 实现制氢装置产能大幅提升, 氢气产量由原设计1.4× 105 m3· h-1提高至2.8× 105 m3· h-1。同时将提浓气中的氧气含量控制在0.01%以下, 解决了装置的工艺安全问题, 降低了生产运行成本。生产实践表明, 此含氧制氢技术设备运行可靠, 技术方案可行, 丰富了荒煤气含氧制氢技术应用范畴, 具有广泛的推广应用价值。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|