作者简介:范思强,1991年生,男,硕士,工程师,研究方向为加氢裂化技术开发。E-mail:fansiqiang.fshy@sinopec.com

介绍生物质原料通过加氢裂化路线实现高附加值利用的基本原理与研究进展,分析国内研究机构从催化剂制备、载体改性以及工艺条件优选等方面所取得的研究成果。目前采用生物质原料加氢裂化生产高附加值燃料技术可实现生物质原料100%转化,高附加值生物航空煤油收率超过60%。论证该技术路线的可行性与重要战略意义,同时也阐述该技术存在的不足,为技术的进一步发展与革新指明方向。

The basic principle and research progress of high value-added utilization of biomass feedstock by hydrocracking route were introduced. The research achievements of domestic research institutions including catalyst preparation,carrier modification and optimization of process conditions were analyzed.At present,the technology can realize 100% conversion of biomass feedstock, and the yield of high value-added bio aviation kerosene can reach more than 60%.The feasibility and important strategic significance of the route,and the shortcomings of the technology are also described,which points out the direction for the further development and innovation of the technology.

石化能源日益紧张, 环保意识逐步提升, 使得人类不得不扩大燃料的来源范围。生物质原料是动植物经过自身或间接利用自然界进行生物作用形成的有机物质原料, 具有可再生性、绿色环保等多种优势, 成为研究的主流方向, 既可缓解石油能源危机又能有效降低温室气体的排放。但生物质原料油具有高含水率、高黏度以及高腐蚀性等本征缺陷, 使其无法直接作为合格消费燃料被广泛使用[1, 2, 3]。目前, 利用生物质原料生产高附加值燃料产品的技术路线有高压液化、水解发酵、热解液化以及加氢裂化路线等[3, 4, 5, 6], 除加氢路线外, 其他技术均存在产品质量低、工艺效率差等无法解决的技术壁垒, 因此生物质原料加氢裂化路线被认为是短期内最有工业应用希望的热点技术路线[7, 8]。

本文介绍生物质原料通过加氢裂化路线实现高附加值利用的基本原理与研究进展, 分析国内研究机构从催化剂制备、载体改性以及工艺条件优选等方面所取得的研究成果。

生物质原料的加氢裂化过程与常规化石原料一样由加氢处理与加氢裂化两部分组成, 但与之明显不同的是加氢处理过程主要发生的是加氢脱氧反应而非加氢脱硫与加氢脱氮反应, 这是由于生物质原料的主要成分是甘油三脂, 几乎不含硫氮杂质[9, 10, 11]。这一原料本征特性也极大地影响了生物质原料的催化剂体系设计, 处理常规石化原料的加氢裂化催化剂活性组分主要为Mo、Co、Ni、W等抗硫优异的金属, 但其需要硫化态才能够充分发挥催化活性, 在处理生物质原料时往往会出现“ 失硫” 现象, 导致随着装置运转周期增加活性明显下降, 在生产中需在原料中注入硫化剂以维持催化剂的硫化度, 贵金属Pt、Pd等活性组分则不需要硫化就可以充分发挥活性, 因此也可用于生物质原料的加氢裂化领域。加氢处理过程主要发生的是脂肪酸碳链不饱和烃双键的加氢饱和以及加氢脱氧反应, 加氢裂化过程主要发生的是正构烷烃的裂解与异构反应[12, 13]。值得注意的是加氢脱氧有直接加氢脱氧、加氢脱羰与加氢脱酸3种路线, 直接加氢脱氧化学氢耗高且生产大量不利于催化剂稳定运转的水, 因此, 加氢处理过程应尽可能按照加氢脱酸和加氢脱羰路线进行[14, 15, 16, 17]。

卢美贞等[18, 19]选取贵金属Pt为活性组分、MCM-41分子筛为载体制备出一种针对生物烷烃制取航空煤油的加氢裂化催化剂, 该催化剂具有加氢速率快、一次加氢裂化产物脱附速率快和孔道结构优异等优点, 使其中间馏分油选择性突出。研究表明, 当反应温度由300 ℃提升到340 ℃时, 原料油整体转化率由18.5%增长至95.6%, 增幅达417%; 同时由于反应温度的增加, 轻质组分收率有所增加, 航汽比由2.30降至0.84, 认为反应温度为330 ℃时该工艺的经济效益最佳, 转化率与选择性达到一种较为适宜的平衡位置。考察体积空速、体系压力等对该工艺的影响发现, 随着体积空速增加, 转化深度降低, 汽油收率降低, 航空煤油收率相应增加, 最适宜的体积空速为1.0 h-1; 体系压力由1.0 MPa增加到5.0 MPa时, 转化深度先缓慢增加而后小幅度降低, 体系压力大于4.0 MPa时, 转化深度大幅度下降, 体系压力2.0 MPa时, 转化深度最高为88.9%。在最适宜的工艺条件下, 该催化剂的转化深度为88.95%, 航汽比为1.12, 表明本催化剂在温和条件下实现生物烷烃的高附加值利用。后续研究[20]通过对催化剂贵金属负载量和金属/酸值的不断优化, 将转化深度进一步提升至98.7%, 高品质合格航空煤油产物收率达到47.0%。

刘宇等[21]同样以生物质长链烷烃为原料, 通过加氢裂化制取航空煤油, 对比考察ZSM-5、ZSM-22、ZSM-35以及ZSM-49分子筛作为载体的优劣, 结果表明, ZSM-35分子筛具有最适宜的择形效应, 航空煤油组分收率远高于其他几种分子筛。负载Pt金属后, 转化率与选择性明显提升, 在反应温度320 ℃、系统压力1.0 MPa、体积空速0.7 h-1、氢油体积比840:1的反应条件下, 原料转化率达到85%, 目标航空煤油组分收率高于41%, 实现在温和反应条件下长周期、稳定的生产高品质航空煤油。

王慧风等[22]认为, 与其他常规分子筛相比, ZSM-35分子筛具有最适宜的酸量与酸强度, 稳定性强, 能起到延缓积炭的作用, 通过碱处理、磷改性以及铵交换等手段处理ZSM-35分子筛得到一系列改性分子筛, H-MCM-49催化剂低温下生物烷烃原料转化率低, 反应温度210 ℃时原料转化率高, 同时由于催化剂酸强度与酸量较大, 加氢裂化产物中轻质组分含量较高; H-Y催化剂随反应温度提高, 加氢裂化转化率增加, 选择性先增后降, 这与催化剂的酸量过多以及酸性过强有直接关系, 导致加氢裂化选择性普遍较低(< 50%); H-ZSM-5催化剂加氢裂化转化率高, 生物航空煤油馏分选择性也维持在高水平(> 80%), 但是液体产物收率较低, 使得工艺经济价值大大降低; H-β催化剂生物航空煤油选择性与液体产品收率均较低, 应用价值较低; H-ZSM-22催化剂低温下生物航空煤油选择性较高, 随着反应温度增加, 生物烷烃转化率提高, 但生物航空煤油选择性却大大降低, 这是由于该催化剂酸量过低导致; H-ZSM-35催化剂随着反应温度的提高, 原料转化率大大提高, 生物航空煤油选择性也相应较高(> 60%)。综合考虑各催化剂的性能, 研究者最终优选出H-ZSM-35催化剂为生物质烷烃加氢裂化生产生物航空煤油的加氢裂化催化剂。

以贵金属为活性组分的催化剂成本高, 稳定性较差。王红卫等[23]以Ni-W为活性组分, 采用氟硅酸铵为补硅剂得到的SSY分子筛为载体制备加氢裂化催化剂, 对地沟油进行处理, 结果表明, 加氢裂化产物主要由汽油组分(C5~C9)与航空煤油组分(C9~C15)构成, 在温和条件下即可以实现地沟油的高附加值利用。

必须要强调的是生物质原料生产的喷气燃料各性能指标均满足国标3号喷气燃料标准中HEFA-SPK组分的指标标准, 该类油品需与传统喷气燃料进行调和后方可出厂。

李兴勇等[24]以有“ 生物石油” 之称的蓖麻油为原料进行一步法加氢裂化生产高附加值燃料, 该技术可有效解决常规两步法加氢化学氢耗较高的缺陷。蓖麻油的脂肪酸分布以C18为主, 同时航空煤油的主要成分是C8~C16的烃类, 说明以蓖麻油为原料制取航空煤油必须经历一定程度的裂化过程。研究结果表明, 不同金属助剂对Pt/SAPO-11催化剂的脱氧率与选择性有显著影响, Ce、Co、La、Sn等金属助剂的引入改变了活性金属Pt的d空轨道数目, 有助于催化剂的活性与选择性提升。对比各催化剂的酸性质与孔道结果, 优选出Pt-La/SAPO-11催化剂为适宜的目标催化剂, 通过工艺考察与响应面优化确定最佳的工艺条件为:系统压力4.0 MPa、反应温度400 ℃、体积空速1.0 h-1、氢油体积比1 000:1, 在此工艺条件下, 脱氧率可达到87.78%, 航空煤油馏分选择性为58.27%。

高燕妮研究小组[25, 26]从植物油脂与动物油脂中分别选取小桐子油和废猪油为研究对象, 以提高研究的应用范围, 小桐子油来源广泛、价格低廉, 其主要成分是油酸和亚油酸; 猪油的主成分是C16与C18烷烃。通过对比优选, 确定催化剂以Pt为活性组分, 载体为柠檬酸改性的SAPO-11分子筛, 在反应温度290 ℃、系统压力2.5 MPa、油剂比10:1的条件下处理小桐子油, 脱氧率达到99.3%, 目标产品收率达到69.2%; 在反应温度290 ℃、系统压力2.5 MPa、油剂比10:1的条件下处理废猪油, 航空煤油馏分达到71.76%。

韩国科学技术研究院J-M Ha博士领导的团队针对木材废弃物高附加值利用进行了大量研究, 开发出一种木质素油加氢裂化生产高品质航空燃料技术, 先将木质素热解油经过初步加氢裂化得到木质素油, 以得到的木质素油为基础, 混兑30%的加氢裂化原料以解决木质素油黏度过大的技术瓶颈, 经过连续循环加氢裂化, 该技术从木材废料提取原料油生产的航空煤油有望符合2027年生效的新排放标准[27]。

孟欣等[28, 29]针对生物质原料中酚类物质加氢反应活性低易导致催化剂结焦失活这一问题, 开展了模拟生物质富酚类与甲醇共同进行加氢裂化的试验研究, 采用等体积浸渍法制备Ni/SiO2、Ni-Cu/SiO2、Ni-Fe/SiO2、Ni/ZrO2、Ni-Cu/ZrO2和Ni-Fe/ZrO2, 研究结果表明, 催化剂对液体产品收率影响不大, 均保持约90%, Ni/ZrO2催化剂具有最佳的酚类加氢活性, 加氢裂化生成油相收率为24.8%, 其中芳香烃的含量高于99%。

Junhao C研究小组[30, 31]也对生物质原料与乙醇共同加氢裂化进行了一系列深入研究, 探究不同催化剂制备方法(浸渍法、沉淀法和机械混合法)对于催化剂活性和积炭的影响, 结果表明, 机械混合法得到的催化剂组分分散度差, 加氢脱氧性能和油相选择性相对较差; 沉淀法制得的催化剂活性较好, 但是油相产物重多环芳烃比例较大, 产品性质不佳; 采用浸渍法得到的催化剂, 转化率超过95.3%, 脱氧率达到95%, 油相产物芳烃含量达到92.3%, 其中单环芳烃含量高达80.3%。并对比了共加氢裂化与单独加氢裂化的区别, 发现共加氢裂化的转化率明显增加, 油相收率稳定在40%以上。

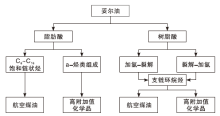

生物质原料加氢裂化路线高附加值利用通常是针对富链烷烃原料进行异构化与裂化形成目标燃料产品, 使得技术具有局限性, 同时产品质量得不到有效保证。Li S等[32]针对性的开拓生物质原料范围, 选取造纸过程中的主要副产物妥尔油为研究对象, 妥尔油的化学组分主要由脂肪酸(20%~50%)、树脂酸(40%~60%)及中性物质(10%~15%)构成, 其中的树脂酸为三环松香酸及其衍生物。采用两种路线处理妥尔油(图1), 加氢-裂解路线是妥尔油先经加氢催化剂进行饱和, 再用裂化催化剂进行开环、异构以及断链一系列反应; 裂解-加氢路线则是松香酸先进行三环裂解开环反应, 裂化产物进一步加氢得到燃料产品。

加氢-裂解路线得到的产物以饱和的双环与单环结构为主, 含量分别为45.85%和41.95%; 裂解-加氢路线得到产物则以两环、三环烃类为主, 含量分别为42.21%和27.27%[33, 34]。

Ju C等[35, 36, 37]研究了不同硅铝比的双功能催化剂对萜类化合物加氢脱氧规律的影响, Pt/Al-MCF-20催化剂具有最适宜的酸性, 脱氮率超过95%; 同时制备一种抗硫性能优异的核壳催化剂Pt-A/Pt@SOD, 该催化剂分子筛SOD被Al2O3包裹, 内部均匀负载Pt纳米颗粒, 该催化剂能在含硫气氛中发挥优异的催化活性。并且还得出一重要结论, 即催化剂活性金属与酸性位的距离并非越远越好, Pt-A+Z催化剂上转化率仅32%, 目标产物选择性仅29.56%。

郝亚杰等[38]对麻疯树油的加氢裂化工艺条件进行考察, 采用一步法工艺有效缩短了工艺流程, 并降低了化学氢耗, 研究结果表明, 随反应温度、体积空速、氢油比以及系统压力增加, 脱氧率、目标产品收率先增后降, 最佳工艺条件为反应温度397 ℃、体积空速1.2 h-1、氢油体积比1 000:1、系统压力5.0 MPa, 此工艺条件下脱氧率达99.24%, 目标产品收率为71.16%。

生物质原料油生产的航空煤油已能够满足美国相关机构制定的ASTM-D7566-16标准, 其与常规石化原料生产的航空煤油经1:1调和后已成功通过商用飞机的应用测试, 应用前景广泛、经济价值较为突出。但也存在一些亟待解决的技术问题:(1)催化剂使用寿命较短, 由于生物质原料的特殊性使得该工业运转周期较短, 一方面是由于生物质原料易结焦使得催化剂失去活性, 另一方面反应过程中生成大量的水, 对催化剂的水热稳定性有较高要求, 今后研究人员应从载体的角度多做研究, 以延长工艺的运转周期; (2)与石化原料加氢裂化工艺相比, 生物质加氢裂化工艺相对单一, 研究人员应参考常规加氢裂化的多样化工艺, 实现生物质加氢裂化的多样化生产, 例如开发全循环工艺、反序串联工艺等; (3)生物质原料来源广泛且价格低廉, 但是从量能角度看属小量级, 不符合目前炼化企业规模化、大型化的发展研究, 也大大影响该工艺的应用价值; (4)参与炼化一体化进程, 与常规炼油装置找到结合点, 例如与常规石化原料减压蜡油、直馏蜡油以及柴油进行掺炼, 取长补短实现效益最大化; (5)生物质原料高附加值利用的途径通常是生产生物航空煤油, 实际上结合生物质原料富含链状结构同时市场上对于乙烯的急切需求, 将生物质原料转化为蒸汽裂解制乙烯原料也是一条前景光明的技术路线。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|