高附加值的苯乙酮是一种非常重要的有机合成中间体。近年来以氧气为氧化剂催化乙苯制苯乙酮是催化有机合成领域的热门课题之一,但此方法尚未解决与氧气匹配的催化体系。较为系统地总结该反应的催化体系,包括金属纳米材料与金属氧化物催化、分子筛催化、碳材料催化、水滑石催化、金属有机框架材料催化、N-羟基邻苯二甲酰亚胺催化等。

High value-added acetophenone is a very important organic synthesis intermediate.In recent years,the oxidation of ethylbenzene to acetophenone with oxygen as an oxidant is one of the hot topics in the field of catalytic organic synthesis,but this method has not yet solved the catalytic system matched with O2.This article systematically summarizes the catalytic system of this reaction,including metal nanomaterials and metal oxide catalysis,molecular sieve catalysis,carbon material catalysis,hydrotalcite catalysis,metal organic frame material catalysis,N-Hydroxyphthalimide catalysis,and so on.

经烷烃和烷基芳烃选择性氧化制备高附加值的醇类、酮类、醛类、羧酸类等化工中间体是有机生产过程中非常重要的化学转变, 倍受关注[1, 2]。其中, 乙苯选择性氧化合成苯乙酮是催化与有机合成领域的热门课题之一, 主要驱动在于苯乙酮是重要的化工原料, 广泛用于合成树脂、增塑剂、医药中间体等, 市场需求量极大, 具有很高的经济价值[3, 4, 5]。但是, 传统苯乙酮合成工艺存在产率低、成本高、污染严重、能耗大、产物分离困难等缺陷, 不满足当前环保型绿色化学生产的要求[6, 7]。

通常合成苯乙酮是利用高价态的金属盐作为催化剂催化乙苯反应制备, 如高锰酸钾[8, 9]、重铬酸钾[10, 11], 存在成本高、污染大、反应过程中苯乙酮收率低和副产物多等问题。传统工艺中, 苯乙酮是以苯和乙酰氯、乙酰酐或乙酸为原料, AlCl3为催化剂利用弗里德尔工艺(Friedel-Crafts)[12]酰化实现, 然而此反应过程中会生成HCl, 严重腐蚀生产设备, 污染环境, 在工业领域受到限制。目前, 工业生产苯乙酮多采用乙苯液相氧化法[13], 但此方法仍然存在苯乙酮收率过低和三废严重的问题。因此, 开发一种新型绿色催化体系用于乙苯氧化制苯乙酮具有十分重要的意义。

为实现乙苯侧链C-H键的氧化过程, 一系列的氧化剂包括叔丁基过氧化氢(TBHP)[14, 15, 16]、过氧化氢(H2O2)[17, 18]、分子氧(O2)[19, 20]等受到学者的广泛研究。其中, H2O2存在热稳定性差, 反应温度较高时会发生分解, 产生的水会减少底物与催化剂表面之间的相互作用, 导致催化剂活性降低; 而TBHP不是天然的氧化剂, 使用成本高, 同时在反应中还需加入其他溶剂来提高反应活性。而O2是氧化反应最为理想的氧源, 符合绿色化学的要求, 具有广阔的应用前景[21]。本文按催化体系的不同综述近年来O2为氧化剂催化乙苯氧化制苯乙酮的最新研究进展。

金属纳米材料作为催化剂, 在乙苯氧化中有较广泛的应用。近十年来, 虽然Pd、Pt、Ru和Au[22, 23, 24, 25]等贵金属催化剂在氧化反应中显示出优异的催化活性, 但高昂的价格限制了其工业应用。为降低催化剂的生产成本, 实现工业应用的扩大, 研究者们将工作重点转移到价格相对低廉的过渡金属, 探索开发出一系列具有良好催化性能的过渡金属基催化剂。

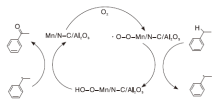

Xu W F等[26]合成了由N掺杂C和介孔Al2O3负载Mn的金属纳米材料Mn/N-C/Al2O3, 在反应温度120 ℃和O2分压0.8 MPa条件下催化氧化乙苯, 反应机理如图1所示, 乙苯转化率为27.8%, 苯乙酮选择性为99.0%。

| 图1 Mn/N-C/Al2O3催化乙苯的机理推测图[26]Figure 1 The inferred mechanism of ethylbenzene catalyzed by Mn/N-C/Al2O3[26] |

金属氧化物Co3O4[27, 28]、CeO2[29, 30, 31]作为活性组分在O2氧化乙苯方面也有一定的研究, 其中, Co3O4是一种具有尖晶石八面体型特殊结构的混合价态金属氧化物, 在这种结构中, Co3+占据八面体位点, Co2+离子占据四面体位点, 结构内部还存在可移动的氧, 这种特殊结构使得其对氧化乙苯反应具有优异的活性。而CeO2作为催化剂在反应中有两大优势, 一是会发生Ce4+与Ce3+的相互转化, 这种转化会提高催化材料的储氧量; 二是Ce3+中存在有助于发生选择性氧化反应的孤对电子。

Luo J等[27]报道了一系列物质的量比不同的Co-Cu双金属催化剂, 部分Cu2+进入Co3O4晶格并在四面体位置取代了Co2+, 导致高价金属离子(Co3+和Cu2+)和表面氧物种(O2-、

Selvamani A等[31]通过沉淀法将Mn引入CeO2晶格中, 合成出一种Ce1-xMnxO2纳米立方体催化剂。Mn的引入提高了催化剂的水热稳定性, 改变了催化剂的形貌, 使其变为纳米立方体形。其中, Ce0.25Mn0.75O2的效果最好, 在反应温度190 ℃和O2流率为0.6 mL·s-1条件下氧化乙苯, 反应3 h, 乙苯转化率为90%, 苯乙酮选择性为97%。

此外, 多元合金材料也被广泛研究用于乙苯的氧化反应, 如Ti-Zr-Co[32]、Cu-Ce-Co[33], 但实际上催化剂的活性中心仍为相应的金属氧化物。过渡金属纳米材料与金属氧化物凭借选择性高和易于回收重新使用等特点, 在O2氧化乙苯反应中得到广泛研究, 具有工业应用前景。

分子筛是由硅氧、铝氧、磷氧四面体组成的结晶材料, 孔道结构均一, 可容纳与孔道尺寸相匹配的分子, 排除其他大分子, 这种可调控的非均相材料被广泛应用于各类催化反应中[34, 35]。

Novak Tušar N等[36]报道了一系列不同Si与Mn比的高结晶分子筛催化材料, 包括MnMCM-41、MnS-1、MnMCM-48, 在反应温度110 ℃和O2分压1 MPa条件下氧化乙苯, 反应6 h, 3种分子筛催化乙苯对应的转化率分别为33%、29%、34%, 苯乙酮选择性分别为87%、85%、88%, 其中MnMCM-48分子筛具有最优的催化活性与稳定性。

Raju G等[37]通过浸渍法将质量分数10%的Ni分别负载于羟基磷灰石(Hap)、13-USY(含13%Na2O的USY沸石)、4-USY(含4%Na2O的USY沸石)、SiO2和SBA-15上; 在反应温度150 ℃和O2分压101 kPa下, 控制O2流率为5 mL·min-1催化乙苯, 反应5 h后, Ni/Hap催化氧化乙苯性能最佳, 苯乙酮选择性则为80.9%, 然而存在的问题是乙苯转化率过低。

Zhou L等[38]合成了一种分级结构的MeAPO-5分子筛催化剂(Me=Mn、Fe、Co、Ti、Fe), 测试催化反应活性, 结果表明, 使用葡萄糖作为中孔模板的MnAPO-5分子筛性能最佳, 在反应温度423 K和O2分压0.5 MPa条件下, 乙腈作为溶剂催化乙苯反应6 h, 乙苯转化率为31.8%, 苯乙酮选择性为100.0%, 较直接合成的MnAPO-5分子筛转化率提高了11.1%。

TS-1分子筛以其对有机分子C-H键有显著的催化活性而闻名, Liu M等[39]报道了一种含Mn的空心TS-1分子筛材料MnOx/HTS, 催化O2氧化乙苯, 在反应温度150 ℃和O2分压1.0 MPa条件下反应1 h, 乙苯转化率为37.1%, 苯乙酮选择性为68.6%。

由此可见, 分子筛催化剂在芳烃侧链的选择性氧化方面具有良好的应用前景, 存在的问题是:(1)大部分的反应都要求在高温高压下进行, 这要求催化剂有较高的机械强度和耐高温性; (2)大多数分子筛是在有机模板剂存在的条件下合成, 在合成分子筛过程中会有废水的排放, 在除去模板剂的过程中又会增加氮氧化物等污染气体的排放; (3)有机模板剂价格比较昂贵, 导致沸石分子筛的生产成本较高。

碳材料由于其孔结构可调控、孔尺寸均匀和比表面积大等特殊的优点引起研究者的兴趣, 介孔碳、石墨烯和活性炭等在催化、储能材料、电化学方面受到广泛研究。碳材料无论是作为催化剂还是载体, 来源广, 成本低, 在乙苯选择性氧化制备苯乙酮方面具有良好的理论研究意义和实际应用价值[40, 41]。单一的碳材料或是掺入杂原子的碳材料, 在氧化反应中都具有优异的催化活性, 碳材料催化剂价格低廉, 合成方便, 结构可控, 具有良好的工业应用前景。

金属引入碳纳米管内部会有效提高催化剂的性能, Lin X等[42]使用一锅法制备了Co@GCNs-800催化剂, 在O2分压0.8 MPa、反应温度120 ℃和无溶剂条件下催化乙苯进行反应, 反应5 h, 乙苯转化率为68.1%, 苯乙酮选择性为93.2%。作者认为, Co@GCNs-800表现出高催化活性的原因主要归因于金属Co和氮掺杂碳纳米管之间的协同作用。在随后的研究中, 该课题组[43]又探索了Co含量对Co@GCNs-800催化活性的影响, 结果表明, Co纳米颗粒不仅促进了氮掺杂碳纳米管的形成, 而且还激发了惰性碳表面的催化性能。其中, 当Co负载质量分数为0.8%时, 反应温度120 ℃和O2分压0.8 MPa条件下氧化乙苯, 反应5 h, 乙苯转化率为63.7%, 苯乙酮选择性为91.5%。

水滑石(LDHs)是一种阴离子层状结构的化合物, 水滑石材料具有“ 记忆效应” , 这种混合金属氧化物在水或者适当阴离子存在的情况下又可以重新回到原本的层状结构。凭借这种“ 记忆特性” , 水滑石材料在催化领域也备受关注。

Jana S K等[44]报道了一种被

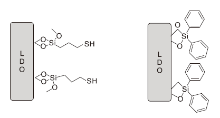

Yang L等[46]对焙烧后的镁铝水滑石(LDO)进行了硅烷化处理, 其硅烷化处理过程如图2所示。

其中, 硅烷化的催化剂LDH-Si(Ph)-Mn在反应温度130 ℃、O2流率为5 mL·min-1条件下, 反应5 h, 乙苯转化率为17.9%, 苯乙酮选择性为96.4%。在随后的研究中, 该研究小组[47]又将巯基丙基三甲氧基硅烷(MPTS)接枝在焙烧过的MgAl水滑石表面, 从而达到将MnO2纳米线引入MgAl水滑石材料内层的目的。这种独特的催化剂构筑方式, 能够有效提高苯乙酮选择性, 当乙苯转化率为11.1%时, 苯乙酮选择性为95.6%。

水滑石材料在芳烃的选择性氧化方面具有良好的应用前景, 具体表现在对目标产物的选择性极高, 反应条件温和。上述催化体系基本都在常压无溶剂下即可进行。但存在的主要问题是整个反应过程中转化率偏低, 如何在不降低选择性的同时提高转化率, 开发高效的水滑石催化剂在今后的研究中具有重大意义, 在工业生产苯乙酮方面也具有潜在的应用价值。

金属-有机骨架材料(MOFs)是一种新型的多孔材料, 由金属离子/簇与有机配体的配位键相互连接, 具有结构确定、孔径可控、热力学与化学稳定性高、比表面积大、骨架密度低、易功能化和合成策略多样化等优点[48]。

1999年, Li H L等[49]首先报道了一种等孔金属有机骨架(MOF-5), 这种材料凭借其自身较大的孔径和高度结晶的立方结构吸引了研究者的关注。Peng M M等[50]报道了一种Ni-MOF-5材料, 在反应温度150 ℃、常压和O2流率为5.5 mL·min-1条件下反应24 h, 乙苯转化率为55.3%, 苯乙酮选择性为90.2%。在随后的研究中, Peng M M等[51]又报道了一种Ce-BTC(BTC=1, 3, 5-苯三羧酸)MOF催化剂, 在160 ℃、O2流率为5.5 mL·min-1条件下催化乙苯氧化制苯乙酮, 反应20 h, 乙苯转化率为84.99%, 苯乙酮选择性为95.63%。Kuwahara Y等[52]合成了一种Mn-MOF-74材料, 在反应温度135 ℃、常压和O2流率为5 mL·min-1条件下催化氧化乙苯, 反应24 h后, 乙苯转化率和苯乙酮选择性分别为66.0%、89.0%。

MOFs材料催化体系反应温和可控, 为芳烃侧链甚至C-H键的选择性氧化提供了新思路, 但存在的问题是MOFs材料是通过较弱的配位键组成, 热稳定性较差, 同时对酸、碱、空气以及水汽等相对敏感。

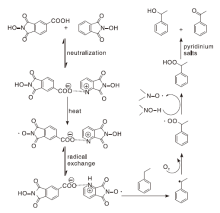

N-羟基邻苯二甲酰亚胺(NHPI)作为催化剂乙苯选择性氧化也极具前景, 该催化体系的特点是反应条件温和, 产物选择性高。Zhao Q等[53]利用NHPI类似物N-羟基喹啉亚胺(NHQI)与4-羧基-N-羟基邻苯二甲酰亚胺(Car-NHPI)间的协同作用, 实现了高效氧化乙苯的过程, 并提出了如图3所示的反应机理。在120 ℃、常压下和催化剂为物质的量分数10%NHQI与物质的量分数10%Car-NHPI条件下催化氧化乙苯, 反应15 h时, 乙苯转化率为70%, 苯乙酮选择性为66%。反应过程中NHQI与Car-NHPI的协同作用来自于酸碱中和与氧化过程中的自由基交换过程, 这有利于提高苯乙酮选择性。

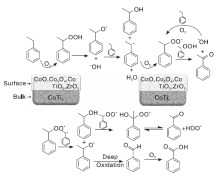

乙苯氧化过程较为复杂, 研究者对其机理的看法有多种。Jana S K等[44]曾提出乙苯反应机理, 从下述反应方案中可以看出, 由(1)反应产生的乙苯氢过氧化物可以两种不同的方式(2)、(3)反应形成两种不同的产物苯乙酮和苯甲醛。更颇为有深度、详细的机理分析如图5所示。

C6H5-CH2-CH3+O2→ C6H5-CH(OOH)-CH3 (1)

C6H5-CH(OOH)-CH3→ C6H5-CO-CH3+H2O(2)

C6H5-CH(OOH)-CH3→ C6H5-CHO+CH3OH(3)

| 图4 乙苯在Ti-Zr-Co催化剂表面的氧化反应过程[44]Figure 4 Reaction process of ethylbenzene oxidation on the surface of Ti-Zr-Co catalyst[44] |

Liu T等[32]等提出了一种Ti-Zr-Co催化剂上乙苯氧化的自由基反应机理, 即氧气首先被吸附到固体催化剂的表面并被活化, 然后活化的氧与活化的乙苯反应生成1-苯乙基氢过氧化物。在没有引发剂系统的情况下, 氢过氧化物分子的均质解离被认为是主要的链引发步骤, 该步骤解离为烷氧基和羟基自由基。这些自由基与底物迅速反应形成烷基自由基。在形成过氧自由基之前, 先将分子氧添加到烷基自由基中, 然后再将过氧自由基从1-苯乙基氢过氧化物中提取出来, 生成苯乙酮和羟基自由基。自由基将与底物和氧气反应, 进行循环以连续产生过氧自由基。苯乙基过氧化氢与烷基反应生成烷氧基和1-苯乙醇。1-苯乙醇可与过氧自由基和氧反应形成1-苯乙醇过氧自由基, 然后可逆的产生苯乙酮。这些烷氧基可在链增长反应中从乙苯底物中提取H原子, 或通过β-断裂分解为苯甲醛。在氧气存在下, 苯甲醛将立即被进一步氧化为苯甲酸。

研究芳烃侧链的选择性氧化意义深远, 而O2作为最为绿色环保的氧化剂应用于氧化反应更是毋庸置疑。近几十年, 乙苯氧化制苯乙酮开发出多种催化体系, 但总的来说, 每种体系存在各自的缺陷, 总结为以下几点:(1)氧化过程的机理相当复杂, 不够明确, 现有的机理仍处在推测状态; (2)有的反应体系还需额外的加入如乙腈、乙酸等有机溶剂, 反应时间过长, 能耗较大, 副产物难以控制, 产物分离困难, 造成二次污染等问题, 难以直接应用于实际生产中。因此, 如何设计出具有新颖结构和纳米形态的催化材料, 如何通过调节活性位点的微环境来开发新型绿色高效的非均相催化剂, 仍是科研工作者研究中面临的主要问题。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|