作者简介:孙 谦,1993年生,男,山东省菏泽市人,在读博士研究生,从事渣油加氢催化剂及技术研究。

固定床渣油加氢装置催化剂颗粒间大量结焦会造成工业装置运行不稳定、运转末期床层压降迅速升高、卸剂困难等一系列问题。由于不直接接触催化剂活性中心,催化剂颗粒间焦炭生成机理与催化剂表面及孔道内并不完全相同。从中国石化某炼油厂固定床渣油加氢装置催化剂板结最严重的一反装置中,在反应器不同高度采集四组渣油加氢脱金属剂,处理得到催化剂颗粒间结焦。通过碳硫元素组成、TG-MS、XPS、SEM等分析表征手段对焦炭结构与组成进行分析。结果表明,催化剂颗粒间焦炭碳元素质量分数均超过50%,硫元素约8%;催化剂颗粒间焦炭同时存在低温热解碳和高温热解碳,以高温热解碳为主;沿物流方向,催化剂颗粒间焦炭缩合程度先减小后增加。

Intergranular coke between catalyst particles generally exists in the fixed-bed residue hydrotreating unit,which could inevitably induce the increase of the catalyst bed pressure drop and thereby shorten the unit-operating cycle and make the spent catalyst unloading difficult.Since these coke doesn't contact the active center of the catalyst directly,the mechanism of coke formation between catalyst particles,on surface and in pores of the catalyst aren't exactly same.In this research,at different heights of the reactor,four kinds of spent HDM catalysts are collected from the most serious caked catalyst in a fixed-bed residue hydrogenation unit of a petrochemical refinery.And intergranular coke was processed and obtained.Then the coke were studied by C/S element analysis,TG-MS,XPS,and SEM.The results show that the mass fraction of carbon in the coke between the catalyst particles is above 50%,and the sulfur is about 8%.There are both “low-temperature pyrolysis coke” and “high-temperature pyrolysis coke” in the intergranular coke,and the latter is the main one.The condensation degree of intergranular coke decreases and then increases along the flow direction of residual oil.

随着油品的重质化和劣质化以及环保要求的日益提高, 炼油厂迫切需要清洁有效的重质油加工手段。渣油加氢与催化裂化的组合工艺可以实现重质油的高效利用。由于投资较低, 装置运行安全, 固定床渣油加氢技术是现阶段国内外应用最广泛的渣油处理技术。但实际固定床渣油加氢工业装置运转周期只有1~2年, 而下游催化裂化装置运转周期一般约3年, 运行周期不匹配是固定床渣油加氢-催化裂化组合工艺面临的重要问题, 若能延长固定床渣油加氢装置运行周期, 则可以大幅增加炼油厂经济效益[1, 2, 3]。导致固定床渣油加氢装置运行周期短的主要原因是催化剂易失活和装置运转末期床层压降快速升高达到安全操作极限。

渣油中含有大量沥青质和高浓度的Fe、Ca、Ni、V等金属, 在装置长周期运转中, 沥青质等结焦前驱物逐渐转化成焦炭, 金属不断脱除、沉积形成硫化物。部分焦炭和金属沉积在催化剂表面和孔道内会覆盖催化剂活性中心, 堵塞催化剂孔道, 阻碍渣油分子的扩散与反应, 进而导致催化剂失活[4, 5]。针对这些问题, 在提高催化剂活性、稳定性及容金属能力, 催化剂表面生焦机理及抑制方法等方面已有诸多研究[3, 7, 8, 9]。而催化剂颗粒间空隙中沉积的金属和焦炭也会带来一系列问题。装置运转过程中, 催化剂颗粒间结焦, 易导致原料偏流等问题, 容易形成热点使装置难以稳定运行; 装置运转末期, 催化剂颗粒间大量结焦逐渐填满床层空隙, 导致一反压降接近或超过限定值(0.7 MPa), 迫使装置停工, 进而导致下游反应器中催化剂活性无法继续利用; 在工业装置停工卸出催化剂时, 由于催化剂颗粒间大量结焦, 板结成块, 卸出非常困难, 固定床渣油加氢装置停工更换催化剂的时间需要(2~3)周, 对炼油厂效益影响极大[10, 11]。由于催化剂颗粒间结焦不直接接触催化剂表面, 其生焦机理与催化剂表面及孔道内并不完全相同, 因此, 对于催化剂颗粒间焦炭的研究, 对保障固定床渣油加氢装置长周期稳定运转, 延长装置运转周期同样具有重要意义。之前的研究认为[11], 催化剂颗粒间沉积了大量Fe、Ca等金属, 其可能对催化剂颗粒间结焦有一定影响。

本研究从中国石化某炼油厂一反中沿物流方向收集了四组加氢脱金属剂, 经过处理后得到催化剂颗粒间焦炭, 通过C/S、TG-MS、XPS、IR、SEM等方法对焦炭进行分析, 研究工业固定床渣油加氢装置卸出剂颗粒间焦炭结构、组成及其沿物料流动方向变化规律。

本研究在中国石化某炼油厂固定床渣油加氢装置卸剂时, 从板结最严重的一反中沿物流方向采集四组结块的渣油加氢脱金属剂, 从反应器入口至出口依次为HDM1(反应器上部)、HDM2(反应器中部)、HDM3(反应器下部)、HDM4(反应器底部), 将四组结块的催化剂分离筛选后得到四组催化剂颗粒间焦炭样品, 依次为样品1(Sample 1)、样品2(Sample 2)、样品3(Sample 3)、样品4(Sample 4)。将收集到的焦炭, 在200 ℃条件下, 用甲苯进行索式抽提8 h, 以除去焦炭表面附着的油分, 然后干燥、研磨, 进行进一步分析表征。

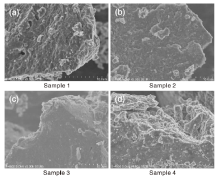

借助多种分析表征手段研究焦炭的结构与组成, 首先, C元素含量是直接反应焦炭缩合程度的重要参数, 通过C/S仪对焦炭元素组成进行分析; 其次通过TG-MS研究催化剂颗粒间焦炭组成类型; 接着通过XPS光谱分析研究焦炭表面碳元素类型; 最后通过SEM分析, 研究四组焦炭微观形貌。

1.2.1 C/S元素分析

采用EMIA-320-V元素分析仪, 以固体进样的方式, 焦炭在氧气存在下高温燃烧, 样品中的C、S分别转化为CO2、SO2。除去干扰因素后, 反应气由载气携带进入色谱柱进行分离, 最后通过检测单元进行检测。

1.2.2 热重质谱联用分析(TG-MS)

采用德国耐驰公司生产的STA409PC-QMS403型热重-质谱联用仪进行热重和质谱分析, 考察焦炭样从室温到800 ℃的受热失重特性, 升温速率为10 ℃·min-1, 反应空气流速 30 mL·min-1。

1.2.3 X射线光电子能谱(XPS)

采用ESCA Lab 250型光电子能谱仪对焦炭进行分析, 激发光源为AlKα X射线, 功率为15 kV×18 mA, 分析室的基础真空约3×10-7Pa, 以Al2p峰(74.7 eV)进行能量校正。

1.2.4 扫描电镜(SEM)

采用FEI Quanta 200 FEG场发射扫描电子显微镜分析焦炭形貌结构差异。

四组催化剂颗粒间焦炭C、S元素含量见表1。由表1可以看出, 四组焦炭样品碳元素质量分数均超过50%, 硫元素质量分数则较为稳定, 约8%, 催化剂颗粒间结焦中碳元素质量分数高于文献中对催化剂表面及其孔道内沉积的焦炭中碳元素质量分数[8, 13, 14], 这是由于催化剂颗粒间生成的焦炭不直接接触加氢活性中心, 其缩合程度更高。同时四组焦炭中碳元素质量分数沿物流方向并未呈现出单一的变化规律, 与文献中对于催化剂表面及孔道内沉积焦炭研究规律类似[15]。沿物流方向, 碳元素质量分数呈先减少后增加的趋势。是由以下几个原因共同导致的:首先, 先前的研究表明, 工业固定床渣油加氢装置一反上部催化剂颗粒间沉积了大量Fe, 这些Fe会发生自催化反应, 促进结焦母体的生焦反应[12]; 其次, 渣油加氢过程是放热反应, 随着加氢反应不断进行, 物料温度不断升高, 反应器出口处温度比进口处提高(15~20) ℃, 高温条件下渣油分子更容易裂解生成大分子自由基, 这些高活性的大分子自由基进一步聚合生成焦炭。与此同时, 随着加氢反应不断进行, 渣油稳定的胶体体系被破坏, 沥青质等重组分更容易析出, 进而转化为焦炭; 最后, 渣油加氢处理过程是一个复杂的气-液-固三相反应, 在装置的长周期运转中, 物料的不均匀流动如偏流等也会导致反应不均匀, 进而导致渣油加氢催化剂颗粒间焦炭碳元素质量分数的差异[12, 15, 16]。

| 表1 四组样品C与S元素质量分数 Table 1 C and S contents in four samples |

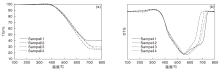

通过TG-MS分析, 可以将焦炭分为H/C较高的低温热解炭和H/C较低的高温热解碳。根据文献报道[13], (室温~160) ℃的失重主要是催化剂物理吸附水的脱除; (160~480) ℃主要是由易分解的低温热解炭燃烧导致的失重; (550~700) ℃的失重主要是由部分难分解的焦炭和金属硫化物分解造成。四组焦炭热重分析结果见图1, 其中图1(a)是四组焦炭失重曲线, 图1(b)是四组焦炭失重速率曲线。由图1可见, 四组焦炭相同之处是小于480 ℃条件下, 由低温热解碳导致的失重速率基本相同, 失重速率最快的温度区间为(550~600) ℃, 即四组焦炭主要以高温热解碳为主。在(550~750) ℃由高温热解炭导致的失重, 样品2失重速率最小, 样品3和样品4相当, 样品1最快。

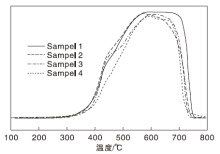

通过TG-MS分析的CO2质谱图对焦炭组成进行进一步研究, 结果见图2。根据文献报道[17], (225~425) ℃的CO2信号主要与低温热解炭的燃烧有关; (425~570) ℃的信号是由一些介于两种焦炭之间碳水化合物燃烧而得到; (570~665) ℃的信号主要与高温热解炭的燃烧有关。对比图2可以看出, CO2分析结果与热重结果基本吻合, 在(225~570) ℃, 四组焦炭CO2信号强度基本相同; 在高温热解碳燃烧温度区间, 样品1的CO2信号最强, 样品2最弱, 样品3和样品4基本相同。TG-MS分析结果表明, 样品1中高温热解炭含量最高, 样品2中最少, 样品3与样品4基本相同。即样品1焦炭缩合程度最高, 样品2缩合程度最小, 与碳硫元素分析结果一致。

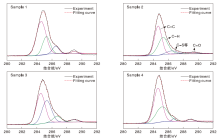

通过XPS分析可以得到焦炭表面碳元素官能团类型。四组催化剂颗粒间焦炭样品XPS谱图分峰拟合结果如图3所示。根据文献报道[14], 结合能(284.6± 0.3) eV是C-C中碳元素; 结合能(285.2± 0.3) eV是C-H中碳元素; 结合能(286.5± 0.3) eV是C-S、C-O中的碳元素, 结合能(289.0± 0.3) eV是C=O中碳元素。焦炭表面碳元素归属和分布统计结果见表2。由表2可以看出, 四组焦炭表面碳元素主要存在于C-C与C-H中, S、N、O等杂原子含量较少, C-C键所占比例越高, 说明焦炭石墨化程度越大、缩合程度越高; C-H比例越大, 说明焦炭脂肪碳比例越高, 焦炭缩合程度越低。样品1中的C-C比例最高, 为61.7%, C-H比例最低, 为25.3%; 样品2中的C-C比例最低, C-H所占比例最高, 与之前的分析结果相同。但样品3和样品4中C-C与C-H比例存在明显差异, 同时四组样品中C-S比例差异较大, 这与C/S元素分析结果差异较大, 主要是由于XPS分析是一种表面敏感的分析手段, 只能分析焦炭表面(3~5) nm深度的焦炭结构, 而C/S元素分析是分析焦炭整体元素组成。

| 表2 不同碳的归属和分布 Table 2 Attribution and distribution of different carbons |

工业固定床渣油加氢装置一反中不同位置催化剂颗粒间焦炭碳中元素质量分数均超过50%, 硫元素质量分数稳定约8%; 焦炭中同时存在低温热解炭和高温热解炭, 但以高温热解碳为主。C/S、TG-MS、XPS分析表征同时证明, 沿物料流动方向, 一反中催化剂颗粒间焦炭缩合程度及高温热解碳比例呈先减后增的不规则变化趋势, 这是由于渣油加氢是一个复杂的工艺体系, 催化剂颗粒间沉积的焦炭受多种因素共同影响, 装置入口处沉积了大量FeS以及反应温度不断升高等原因都会导致焦炭结构与组成的变化。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|