作者简介:张林生,1973年生,男,工程师,主要从事催化剂吸附剂技术研发和产业化推广。

经过组分调配和外观设计优化,采用一次滚球法、混捏挤条法制备了钠铝(Na-Al)系、钙锌(Ca-Zn)系、钙(Ca)系脱氯剂,采用XRF、XRD、氮吸附法对脱氯剂进行了表征。结果表明,部分原料氢氧化钙转变为碳酸钙形态;CLR404、CLR407、CLR408脱氯剂BET法比表面依次为195.219 m2·g-1、34.352 m2·g-1、24.341 m2·g-1;使用后,其化学滴定法氯含量依次为14.39%、29.58%、28.85%,略高于XRF元素荧光法的13.97%、28.13%、26.95%;其氯形态主要依次为NaCl、ZnCl2和CaCl2· xH2O、CaCl(OH)和CaCl2·6H2O;采用高效脱水-脱氯级配技术,有效解决了使用寿命短、床层泥化板结、阻力降增大、卸剂困难、铵盐结晶堵塞等问题。

After component combination and optimization of design,the chloride removal adsorbents of Na-Al,Ca-Zn and Ca series were prepared by rolling ball method and kneading-extrusion method.The chloride removal adsorbents were characterized by XRF,XRD and nitrogen adsorption method.The results showed that some raw materials Ca(OH)2 converts into CaCO3 form.The BET specific surface area of CLR404,CLR407 and CLR408 chloride removal adsorbents is 195.219 m2·g-1, 34.352 m2·g-1 and 24.341 m2·g-1, respectively.The chlorine content of spent chloride removal adsorbents was 14.39%,29.58% and 28.85% respectively determined by chemical titration method,which was slightly higher than that of XRF element fluorescence method.Their chlorine forms of spent are mainly NaCl,ZnCl2 and CaCl2·xH2O,CaCl(OH) and CaCl2·6H2O.The application of high-efficiency dehydration-dechlorination grading technology effectively solves the problems such as short service life,adsorbent sludging-caking,increasing resistance drop,difficulty-unloading,and blockage of ammonium salt crystallization.

工业上常用的脱氯剂按活性组分分主要有钠系、钙系、锌系、铁系、铜系[1, 2], 按照载体类型分主要有氧化铝系、白土系、活性炭系、分子筛系, 具体选择哪类脱氯剂需根据原料组成性质及工况操作条件而定。近十年来, 随着炼化一体化及装置规模的大型化发展, 重整装置的单套规模最大已经达到年产3.8 Mt, 副产的重整氢气经过PSA提纯后供应全厂各个装置的氢气需求。因重整催化剂水氯平衡控制, 重整氢气中含有≤ 10 mg·m-3无机氯(HCl), 需要对HCl进行脱除处理。考虑到原材料成本及脱氯效果, 对脱氯催化剂进行组分调配及外观设计优化, 本文采用滚球法、混捏挤条法制备了钠系、钙系、钙锌系, 采用XRF、XRD、氮吸附法对试验前后的脱氯剂进行表征。

以碳酸钠、氢氧化铝为主要组分, 添加粘结剂和扩孔剂, 采用滚球法制备, 颗粒粒度(2.5~4.0) mm, 450 ℃焙烧, 记为CLR404脱氯剂。

以氢氧化钙、活性氧化锌、白土为主要组分, 添加粘结剂和扩孔剂, 混合搅拌均匀后挤条, 外观为3.0 mm三叶草状, 450 ℃焙烧, 记为CLR407脱氯剂。

以氢氧化钙、白土为主要组分, 添加粘结剂和扩孔剂, 混合搅拌均匀后挤条, 外观为3.0 mm三叶草状, 450 ℃焙烧, 记为CLR408脱氯剂。

样品的多点BET比表面积及BJH孔体积分布采用美国康塔公司NOVA4200e比表面和孔隙度分析仪进行分析。XRF元素分析在德国布鲁克公司S4 PIONEER型X射线荧光光谱仪上进行。样品物性分析采用德国布鲁克公司PANalytical X' Pert Powder X射线衍射仪, Cu靶, 工作电压60 kV, 工作电流55 mA。

在自行搭建的固定床评价装置上对脱氯性能进行评价, 氯含量采用硝酸银标准溶液化学滴定法进行分析。

对制备的CLR404、CLR407、CLR408脱氯剂样品进行XRF荧光元素分析, 结果见表1。CLR404脱氯剂中Na2O含量为8.77%, CLR407脱氯剂中ZnO含量为30.01%、CaO含量为30.52%, CLR408脱氯剂中CaO含量为67.59%; 脱氯剂组分含量与物料投料比例相匹配。

| 表1 脱氯剂XRF元素分析结果(质量分数, wt%) Table 1 XRF element analysis results of fresh chloride removal adsorbent(mass fraction, wt%) |

对使用前后样品进行XRD分析, 结果如图1所示。由图1可知, CLR404脱氯剂新鲜剂中观察到Al(OH)3、AlO(OH)、Al2O3和NaAl(OH)2CO3衍射峰, 不同铝形态的物质存在说明在焙烧过程原料三水铝石并未完成分解; 使用后的CLR404脱氯剂样品中主要观察到NaCl衍射峰和Al2O3基体衍射峰。CLR407脱氯剂新鲜剂中观察到Ca(OH)2、CaCO3、SiO2和ZnO衍射峰; 结合XRF元素结果, 采用RIR法计算, Ca(OH)2含量为23.97%, CaCO3含量为17.02%; CaCO3并非原料组分, 而是原料Ca(OH)2在混料、挤条、焙烧过程中转变形成的。使用后的CLR407脱氯剂中主要观察到ZnCl2、Zn(ClO4)2、CaCl2·2H2O、CaCl2·4H2O、Al5Cl3(OH)12·2H2O和CaCl2·6H2O衍射峰; 氯化物的形态多种多样, 比较复杂。CLR408脱氯剂新鲜剂中观察到强度非常显著的Ca(OH)2和CaCO3衍射峰; 结合XRF元素结果, 采用RIR法计算, Ca(OH)2含量为85.94%, CaCO3含量为4.56%; CaCO3并非原料组分, 而是原料Ca(OH)2在混料挤条、焙烧过程中转变形成的。使用后的CLR408脱氯剂中主要观察到CaCl(OH)、CaCl2·6H2O和CaCO3衍射峰[3]。

不同脱氯剂样品比表面积和孔结构数据见表2, 孔径分布见图2。结合表2和图2分析可知, CLR404脱氯剂孔径较小(最可几孔径为3.60 nm), 比表面积大(195.219 m2·g-1); CLR407脱氯剂为介孔孔径(最可几孔径为22.80 nm), 比表面积为34.352 m2·g-1; CLR408脱氯剂孔径较小(最可几孔径为3.60 nm), 比表面积较小(24.341 m2·g-1)。

| 表2 脱氯剂比表面积和孔结构数据 Table 2 Specific surface area and pore structure analysis data of fresh chloride removal adsorbent |

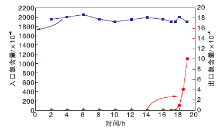

在固定床评价装置上对脱氯剂性能进行评价, 各脱氯剂性能曲线相似, 以CLR407脱氯剂为例, 结果见图3。将性能评价后的样品进行卸出、研磨、烘干, 并通过化学滴定法和X射线荧光法(XRF)分别对样品中的氯含量进行检测, 数据见表3。从图3可以看出, 原料气中HCl浓度约2000×10-6, 运行了17.5 h时出口的HCl浓度仍未检测出, 运行18 h、18.5 h、19 h时出口HCl浓度分别达到0.93×10-6、4.09×10-6、10.05×10-6; 出口HCl浓度穿透后迅速增加, 侧面反映出脱氯反应过程非常迅速。

| 表3 使用后脱氯剂氯含量分析(质量分数%) Table 3 Chloride content analysis results of spent chloride removal adsorbent(mass fraction) |

性能评价过程中气体为常温饱和水状态, 试验结束后, CLR404脱氯剂床层床层松软、颗粒无粘结, 床层无板结现象; CLR407脱氯剂床层有轻微板结现象; CLR408脱氯剂床层有明显的板结现象, 使用后脱氯剂卸出困难, 需要借助辅助工具进行处理卸剂。板结现象主要与脱氯剂有关, CLR407脱氯剂和CLR408脱氯剂都含有大量的钙原料, 脱氯反应后主要生成水合氯化钙, 水合氯化钙极易潮解、泥化, 进而造成床层板结。

从表3中可以看出, 使用后CLR404、CLR407、CLR408脱氯剂的氯含量化学滴定法数据略高于XRF元素荧光法, 尤其是CLR407和CLR408, 推断其主要原因是脱氯生成的水合氯化钙在XRF元素荧光法制样和测定过程吸水潮解, 造成数据偏低。

在工业应用中, 重整氢气脱氯剂存在各种问题, 如实际使用寿命短、脱氯剂床层泥化板结、阻力降增大、卸剂困难等, 达不到预期的使用氯容就被迫卸出更换新剂。本课题组对多套工业装置运行的实际问题进行现场查看、咨询、交流、分析, 对样品进行剖析与研究, 发现副产的重整氢气中夹带少量C3~C8组分, 同时含有(20~40)×10-6的水, 钙系脱氯催化剂活性组分使用后变成氯化钙, 其吸水性能极强、极易潮解、易溶于水; C3~C8组分会附着在脱氯催化剂表面, 阻碍脱氯反应过程; 颗粒粒度对常温下脱氯反应的扩散和传质影响显著, 导致其实际使用穿透氯容明显降低。借鉴长年的开发经历和使用经验, 对脱氯催化剂进行组分调配及外观设计优化, 经过模拟核算与测试, 提出高效脱水-脱氯级配技术, 高效脱水采用分子筛对微量水进行脱除, 同时对C3~C8具有一定的吸附性能, 大幅降低进入下层脱氯床层的水含量, 有效抑制氯化钙潮解、泥化现象, 促使下层脱氯催化剂脱氯性能充分发挥。

山东某石化公司年产1.2 Mt连续重整装置氢气脱氯反应器从2017年开工以来一直存在脱氯催化剂使用2~3个月后就会出现泥化、板结现象, 床层阻力降频繁升高(达到100 kPa), 更换其它类型脱氯催化剂又存在使用寿命短问题。经过市场调研和技术交流后, 采用脱水+CLR407脱氯级配脱氯技术方案(上部装填10.6m3分子筛+下部装填22.3m3脱氯催化剂), 在气量约63000 m3·h-1、操作温度约8 ℃、操作压力约2.65 MPa、入口氯化氢含量(3~7) ×10-6工况条件下, 使用寿命超过15个月, 且再无泥化、板结、床层阻力降增大问题, 床层阻力降一直维持在6 kPa左右。

河北某炼化公司年产1.2 Mt连续重整装置氢气脱氯罐体积只有17.3 m3, 设计偏小, 使用两个月后脱氯剂床层就泥化板结, 阻力降增大。采用脱水+CLR408脱氯级配技术方案后, 在操作温度约4 ℃、操作压力约2.4 MPa、气量约45000 m3·h-1、入口氯化氢含量(3~7) ×10-6工况条件下, 使用寿命达到了4个月, 直至穿透更换时, 床层再无泥化、板结、阻力降增大问题。

江苏某石化公司年产1.0 Mt连续重整装置氢气脱氯使用2~3个月后重整氢循环压缩机出口铵盐结晶严重、出口单向阀堵塞、排气压力持续上涨超标, 被迫切换备用压缩机。采用脱水+CLR404脱氯级配技术方案后, 在气量约48500 m3·h-1、操作温度约4℃、操作压力约1.9MPa、入口氯化氢含量(3~7) ×10-6工况下, 使用寿命超过11个月, 重整氢循环压缩机再无铵盐结晶堵塞问题, 运行正常。

(1)采用一次滚球法、混捏挤条法制备的CLR404、CLR407、CLR408脱氯剂组分含量与物料投料比例相匹配; CLR404脱氯剂原料三水铝石在焙烧过程并未完成分解, CLR407和CLR408脱氯剂部分原料Ca(OH)2在混料、挤条、焙烧过程中转变为CaCO3。CLR404、CLR407、CLR408脱氯剂BET比表面积依次为195.219 m2·g-1、34.352 m2·g-1、24.341 m2·g-1, BJH法孔容依次为0.252 mL·g-1、0.208 mL·g-1、0.089 mL·g-1, 最可几孔径依次为3.60 nm、22.80 nm、3.60 nm。

(2)对脱氯剂进行了性能评价, 在氯化氢穿透之前氯化氢含量一直未检测出, 氯化氢穿透后出口氯化氢含量迅速增加; 且钙系脱氯剂有板结现象, 主要是生成的水合氯化钙(CaCl2·xH2O)极易潮解、泥化, 进而造成床层板结。使用后, CLR404、CLR407、CLR408脱氯剂的氯含量化学滴定法数据依次为14.39%、29.58%、28.85%, 略高于XRF元素荧光法的13.97%、28.13%、26.95%, 推断其主要原因是脱氯生成的水合氯化钙在XRF元素荧光法制样和测定过程吸水潮解, 造成数据偏低。使用后, CLR404脱氯剂中氯形态为NaCl, CLR407脱氯剂中氯形态主要以ZnCl2、Zn(ClO4)2、CaCl2·2H2O、CaCl2·4H2O、CaCl2·6H2O和Al5Cl3(OH)12·2H2O为主, CLR408脱氯剂中氯形态主要以CaCl(OH)、CaCl2·6H2O为主。

(3)针对工业应用中的实际问题, 在对脱氯催化剂进行组分调配及外观设计优化的同时, 提出高效脱水-脱氯级配技术, 有效解决了使用寿命短、床层泥化板结、阻力降增大、卸剂困难、铵盐结晶堵塞等问题。

| [1] |

|

| [2] |

|

| [3] |

|