作者简介:陈彬,1991年生,男,硕士,助理研究员,主要从事惰性气体纯化制源研究。

为制备满足放射性测量需求的Kr气体源,需对含Kr气体中的高浓度CH4进行初步分离,本文开展了催化燃烧法分离CH4和Kr的实验研究。研究结果表明,CH4的催化燃烧转化率随CH4浓度和催化温度的升高而增加,H2对CH4催化燃烧的抑制作用随着H2浓度的升高而变大,CO对CH4催化燃烧的抑制作用随着CO浓度的升高而变小,模拟气中的CH4在适宜的催化燃烧条件下可有效去除。

A preliminary removal of high concentration CH4 from Kr containing gas is needed to prepare the Kr gas source that meets the requirements of radioactive measurement.An experimental study on the removal of CH4 by catalytic combustion method had been carried out.The results show that the catalytic combustion removal efficiency of CH4 increases with the increase of CH4 concentration and catalytic temperature.The suppression of H2 on CH4 catalytic combustion increases with the increase of H2 concentration.The suppression of CO on CH4 catalytic combustion decreases with the increase of CO concentration.CH4 in standard gas can be removed effectively under suitable catalytic combustion conditions.

85Kr在235U核裂变反应时产额较高, 且85Kr半衰期达10.76a, 所以85Kr常作为停堆时间超过10年的包壳破损指示剂[1]。88Kr也是核燃料燃耗测定中重点关注的短寿命气体裂变产物核素[2]。由于包壳破损检测和核燃料燃耗测定过程中所处理气体中Kr的浓度较低, 需要先对Kr进行富集纯化, 才能进一步实现Kr的放射性测量。

气体分离的方法主要有低温精馏法[3, 4]、膜分离法[5, 6]、制备色谱法[7, 8, 9]和吸附分离法[10, 11, 12, 13]。气体分离技术虽然在不断改进, 但吸附分离法由于其理论成熟且相应的配套设备相对简单, 在气体纯化制源中已有实际应用[14, 15, 16, 17, 18, 19]。王久权等[20]研究了杂质气体成份(CO2、氟利昂和CH4)对活性炭动态吸附放射性Kr的影响, 实验结果表明在低CO2、氟利昂和CH4浓度的情况下(CO2< 1%、氟利昂< 0.008%、CH4< 0.012%), 杂质气体对Kr动态吸附容量基本没有影响。本项目组研究发现[21], 高浓度CH4会对Kr气体的富集纯化产生不利影响, 二者在活性炭上的吸附-脱附行为相似, 使得采用吸附-脱附法制备Kr气体源的回收率和纯度较低, 增加了Kr放射性测量的难度。所以在纯化制源前有必要对气体中的CH4组分进行初步去除。由于Kr为惰性气体, 可采用氧化燃烧的方式去除气体中的可燃成份, 进而将Kr分离出来。催化燃烧是一种借助催化剂在低起燃温度下进行无火焰燃烧的方式, 将可燃成份氧化分解为CO2和水[22, 23], 并使用分子筛吸附催化燃烧生成的二氧化碳和水, 进而将CH4和Kr初步分离。催化燃烧法在低浓度氙氪浓缩物中少量甲烷的去除[24], 含氚废气中少量氚、CH4等有机气体、水汽、O2等杂质气体的去除[25], 以及在有机废气治理和能源回收利用[26]等领域均有应用。

本文采用催化燃烧法使用与待制源气体成份浓度一致的非放射性模拟气体开展CH4和Kr分离的实验研究。研究CH4浓度、催化燃烧温度和催化剂用量对CH4催化燃烧性能的影响。此外, 待制源气体中同时存在CH4、H2和CO等可燃气体时, 存在CH4与H2和CO之间催化燃烧的竞争问题[27, 28], 所以研究了H2和CO对CH4催化燃烧性能的影响。

钯催化剂, 2%Pd-Al2O3, 直径2 mm, 陕西瑞科新材料股份有限公司; 5A分子筛, 粒径3 mm, 上海分子筛厂; CH4, 99.99%, 北京兆格气体有限公司; H2, 99.99%, 西安阳光低温产品有限责任公司; CO, 99.99%, 河南心连心深冷能源股份有限责任公司; O2, 99.99%, 西安北普气体有限责任公司; Ar, 99.999%, 西安阳光低温产品有限责任公司; 模拟气组成为H2 10%、CH4 8%、CO 10%、CO2 0.5%、O2 5%、Ar 0.5%、Kr 0.005%、Xe 0.005%和平衡气N2, 不确定度3%, 北京兆格气体有限公司。

减压阀, YQD-6, 上海减压器厂有限公司; 质量流量控制器, D07-19B, 北京七星华创流量计有限公司; 旋片真空泵, TRP-12, 北京北仪优成真空技术有限公司; 管式电阻炉, JCG-40-12, 河南三特炉业有限公司; 温控仪表, AI-518P, 厦门宇电自动化科技有限公司; 热电偶, WRNK-191G, 西安天虹仪表有限公司; 甲烷传感器, PTM600-CH4-2, 深圳市逸云天电子有限公司, 通道1量程0~100%, 通道2量程0~1%, 检测精度≤ ± 1% F.S., 不确定度≤ ± 1%。

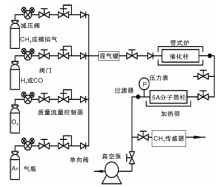

催化燃烧法去除含Kr气体中CH4的实验装置如图1所示。催化柱柱长550 mm, 内径10 mm, 在催化柱中部装填适量Pd催化剂(长度约50 mm或100 mm), 剩余死体积使用石英微球填充。分子筛柱柱长350 mm, 内径25 mm, 装填分子筛89.7 g, 分子筛柱使用前在200 ℃下抽真空再生60 min。

| 图1 催化燃烧法去除含Kr气体中CH4的装置示意图Figure 1 Experimental setup of removal of CH4 from Kr containing gas by catalytic combustion |

气瓶内的CH4、模拟气、H2、CO、O2和Ar, 分别经质量流量控制器进入混气罐进行混合, 以得到不同配比的进料气, 由于Ar和Kr均为惰性气体, 不参与催化燃烧, 所以在实验中将Ar替代昂贵的Kr, 既作为进料气的平衡气, 同时作为催化柱升温和降温过程中的保护气, 进料气总流量控制在1 L·min-1。混匀后的进料气进入催化柱进行常压催化燃烧, 催化柱内置于管式电阻炉炉腔内, 使用固定在催化柱中部外表面的一支 K 型热电偶监测催化燃烧过程中催化柱的温度。催化柱尾气经过分子筛柱净化后流经甲烷传感器进行在线测量。催化燃烧法去除含Kr气体中CH4的实验条件如表1所示, 为使可燃气体充分燃烧, 混合气中O2含量较可燃气体富余2倍。

| 表1 催化燃烧法去除含Kr气体中CH4的实验条件 Table 1 Experiment conditions for removal of CH4 from Kr containing gas by catalytic combustion |

采用甲烷传感器在线测量催化燃烧反应后尾气中 CH4的含量, 由式(1)计算CH4转化率并用来评价CH4催化燃烧性能:

X=

式中, [CH4]in和[CH4]out分别为进料气和尾气中CH4浓度。尾气经分子筛柱净化后再由CH4传感器测量尾气中的CH4浓度, 而尾气中的H2O和CO2会被分子筛柱吸附, 所以尾气流量减小从而使得测量得到的CH4浓度偏大, 因此按式(1)计算得到的CH4转化率较实际偏小。不过由于分子筛柱吸附尾气中H2O和CO2造成的尾气流量减小对实际CH4转化率影响较小, 所以计算中忽略了流量变化的影响。以时间为横坐标, CH4转化率和催化柱温度为纵坐标, 绘制转化率和催化柱柱温曲线, 研究不同催化燃烧实验条件对CH4转化率的影响, 从而获得CH4的去除效果。

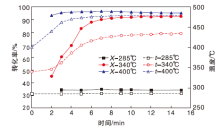

图2为在催化剂装填量为2.06 g(装填长度50 mm)以及进料气中CH4浓度为3%的条件下, 不同初始催化温度下CH4转化率和催化柱柱温随时间变化曲线。由图2可知, 当初始催化温度为285 ℃时, 在实验监测时间段内, CH4转化率和催化柱柱温基本没有变化, 其对应的CH4转化率约为34%。当初始催化温度为340 ℃和400 ℃时, 在实验监测时间段内, CH4转化率和催化柱柱温先升高后趋于稳定, 且初始催化温度升高使得CH4转化速率和催化柱温升速率变大。催化反应基本稳定后, 其对应的CH4转化率分别约为92%和95%, 催化柱柱温分别约为432 ℃和476 ℃。因为当初始催化温度增高时, 催化剂催化活性增大, 使得CH4更为剧烈地催化燃烧, 而CH4催化燃烧放出的热量会引起催化柱温度升高, 进而促进了CH4催化燃烧, 初始催化温度越高促进作用越大, 使得CH4转化速率和催化柱温升速率变大; 当进料气与催化柱达到热量平衡后, 催化柱柱温维持稳定, 此时CH4转化率也趋于稳定。

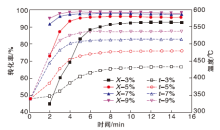

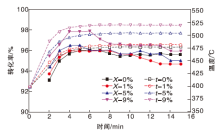

在催化剂装填量为2.06 g(装填长度50 mm)以及初始催化温度为340 ℃的情况下, 研究了进料气中CH4浓度对CH4催化燃烧性能的影响, 结果见图3。由图3可知, 催化反应基本稳定后, 随着CH4浓度的增加, CH4转化率升高。当CH4浓度分别为3%、5%、7%和9%时, 其对应的转化率分别约为93%、96%、97%和98%。催化柱柱温随CH4浓度的变化趋势与CH4转化率随CH4浓度的变化趋势基本一致, 对应的催化柱柱温分别约为433 ℃、479 ℃、512 ℃和538 ℃。另外, CH4浓度的增加缩短了CH4转化率和催化柱柱温达到稳定所需时间。由于CH4催化燃烧为放热反应, 使得催化柱柱温升高, 进而促进了CH4催化燃烧; 当提高进料气中CH4浓度时, 因CH4催化燃烧而放出的热量增加, 所以前期CH4转化率和催化柱柱温的变化速率加快, 而最终达到平衡状态的CH4转化率和催化柱柱温也相应提高。

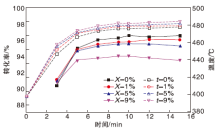

在催化剂装填量为2.06 g(装填长度50 mm), 初始催化温度为400 ℃以及进料气中CH4浓度为3%的情况下, 研究了进料气中H2浓度对CH4催化燃烧性能的影响, 结果见图4。由图4可知, CH4转化率随着H2浓度的增加而降低, 而催化柱柱温随着H2浓度的增加而升高。当H2浓度分别为0、1%、5%和9%时, 其对应的CH4转化率依次约为96%、95%、94%和92%, 催化柱柱温依次约为476 ℃、478 ℃、480 ℃和483 ℃。虽然随着H2浓度的增加, 催化柱柱温略有上升, 但H2与CH4竞争催化剂的活性点位以及H2燃烧生成的H2O附着于催化剂上会使催化剂的部分活性点失活, 所以进料气中的H2对CH4催化燃烧产生不利影响, 而且随着H2浓度的增加, H2对CH4催化燃烧反应的抑制程度变大。

在催化剂装填量为2.06 g(装填长度50 mm), 初始催化温度为400 ℃以及进料气中CH4浓度为3%的情况下, 研究了进料气中CO浓度对CH4催化燃烧性能的影响, 结果见图5。

| 图5 CO浓度对CH4转化率和催化柱柱温的影响Figure 5 Effect of CO concentration on the conversion of CH4 and temperature of column |

由图5可知, 催化反应基本稳定后, 催化柱柱温随着CO浓度增加而升高。当CO浓度为0、1%、5%和9%时, 催化柱柱温依次约为476 ℃、480 ℃、503 ℃和519 ℃。CH4转化率先上升, 约5 min后转化率缓慢下降。在催化初始阶段, CO催化燃烧放出的热量, 使得催化柱温度升高, 增加了活性点位, 从而促进了CH4催化燃烧并同时放出热量; 在催化后期, 由于CO及其燃烧产物CO2分别为CH4的催化燃烧的中间产物和最终产物, 所以一定程度上抑制了CH4催化燃烧, 使得CH4转化率缓慢降低。

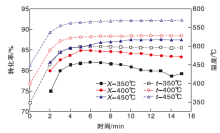

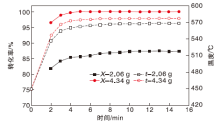

根据CH4浓度、H2浓度、CO浓度以及初始催化温度对CH4催化燃烧性能影响的实验结果, 开展了模拟气中CH4催化燃烧的实验研究。图6为在催化剂装填量为2.06 g(装填长度50 mm), 模拟气和O2的流量分别为740 mL·min-1和280 m L·min-1的情况下, 不同初始催化温度下模拟气中CH4转化率和催化柱柱温随时间变化曲线。由图6可知, 催化反应基本稳定后, CH4转化率和催化柱柱温随着初始催化温度的升高而增加, 当初始催化温度为350 ℃、400 ℃和450 ℃时, 其对应的CH4转化率分别约为80%、84%和87%, 催化柱柱温分别约为496 ℃、527 ℃和567 ℃。结合图3可知, 当初始催化温度为340 ℃以及CH4浓度为7%时, 催化反应基本稳定后, 其对应的CH4转化率约为97%。在接近的CH4浓度和初始催化温度下, 由于模拟气中的H2和CO与CH4竞争催化活性点位使得CH4催化燃烧转化率降低。增加催化剂装填量至4.34 g后(装填长度100 mm), 初始催化温度为450 ℃时对应的CH4转化率和催化柱柱温随时间变化的曲线如图7所示。

| 图6 初始催化温度对模拟气中CH4转化率和催化柱柱温的影响Figure 6 Effect of initial catalytic temperature on the conversion of CH4 in standard mixture and temperature of column |

| 图7 催化剂用量对模拟气中CH4转化率和催化柱柱温的影响Figure 7 Effect of catalyst dosage on the conversion of CH4 in standard mixture and temperature of column |

由图7可知, 增加催化剂用量后, 当催化反应基本稳定后, 其对应的CH4转化率和催化柱柱温升高, 分别为100%和576 ℃, 此催化燃烧条件可将含Kr气体中的CH4完全去除, 从而消除高浓度CH4对Kr气体的富集纯化的不利影响。

开展了催化燃烧法去除含Kr气体中CH4的实验研究, 考察了CH4浓度、H2浓度、CO浓度以及催化温度等实验条件对CH4催化燃烧性能的影响。得到的主要结论如下:

(1)CH4的催化燃烧转化率随着催化温度和CH4浓度升高而变大。

(2)H2和CO对CH4催化燃烧均有抑制作用, 但H2对CH4催化燃烧的抑制作用随着H2浓度的升高而变大, 而CO对CH4催化燃烧的抑制作用随CO浓度的升高而减小。

(3)在催化剂装填量4.34 g以及初始催化温度450 ℃的催化燃烧条件下可将本实验条件下模拟含Kr气中的高浓度CH4完全去除。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|