催化剂跑损是催化裂化装置生产过程中经常遇到的问题之一,严重影响装置的安全运行和经济效益。影响催化剂跑损的因素众多,主要包括装置操作、催化剂、原料油及设备等。为全面、系统且快速的分析出催化剂跑损原因,本文介绍了判断不同位置催化剂跑损增加的方法,并基于目前催化裂化催化剂分析的普遍性和快速性,以平衡剂的粒度分布变化情况为基础,结合催化剂跑损的位置,分析催化剂是否磨损或破碎,建立了催化剂跑损诊断流程和方法,针对不同情况的催化剂跑损进行有针对性的分析,并对造成催化剂跑损增加的相关因素进行详细分析说明。

The increase of catalyst loss is one of the problems often encountered in the processing of FCC unit,which seriously affects the safe operation and economic benefits of the unit.There are many factors affecting the catalyst loss,mainly including unit operation,catalyst,feedstock,equipment and other factors.In order to comprehensively,systematically and quickly analyze the causes of catalyst loss,this paper introduces the methods to judge the increase of catalyst loss at different positions.Based on the universality,rapidity of current analysis of FCC catalyst,the change of particle size distribution of equilibrium catalyst,and the location of catalyst loss,the paper analyzes whether the catalyst is worn or broken,establishes the process and method of catalyst loss diagnosis,analyzes the catalyst loss in different situations,and analyzes the related factors causing the increase of catalyst loss in detail.

在石油炼制加工过程中, 催化裂化工艺是将重质油转化为轻质油的重要二次加工工艺, 催化裂化装置可为燃料型炼厂提供约80%的汽油及30%的柴油产品[1], 此外在有机化工原料丙烯相对短缺的情况下, 催化裂化装置还可提供约28%的丙烯[2], 因而催化裂化装置长期稳定高效运行是保障炼油厂经济效益的重要因素。

催化剂跑损是催化裂化装置常见的故障, 若沉降器发生跑剂会影响油浆系统的安全运行, 增加油浆换热设备结焦的概率, 降低换热效率, 还会使油浆泵和油浆管线磨损增加, 油浆系统的停运风险增加[3], 此外油浆中细粉含量增加会降低油浆产品价格; 若再生器发生跑剂, 则易引起烟机结垢和振动异常, 增加烟机停运风险, 当催化剂沉积在余热锅炉上, 会引起换热效率降低和吹灰次数增加, 还会使布袋除尘、烟气脱硫等装置的细粉收集量增加, 增加其运行压力[4, 5], 催化剂颗粒进入烟囱中还会引起污染大气。催化剂跑损严重, 装置系统内催化剂藏量难以维持, 使加工量和产品收率降低。总之, 催化剂跑损不仅降低了催化裂化装置的经济效益, 还直接影响催化裂化装置的安全及长周期运行, 装置跑剂严重时甚至需要停工进行处理。因而快速准确的找到催化剂跑损的原因, 减少催化剂的跑损, 对保障催化裂化装置安全稳定运行具有重要意义。本文主要介绍催化裂化装置催化剂跑损诊断方法。

催化裂化装置反再部分属于流化床反应器, 装置内的平衡剂粒径分布在(0~150)μm范围内, 平均粒径约70 μm。(0~40)μm范围内的通常称为细粉, 在催化裂化正常生产时, 由于催化剂高速流化, 与器壁以及催化剂颗粒间的相互摩擦会不断产生催化剂细粉颗粒。在催化裂化装置反再系统内, 将油气或烟气与催化剂颗粒进行分离, 并将催化剂颗粒保留在系统内主要由旋风分离器完成, 反应器和再生器的两级旋风分离器通常能够回收产品和烟气所携带的99.995%以上的催化剂粉末, 因旋风分离器的分离效率不能达到100%, 无法对催化剂细粉进行完全回收, 因而催化剂会不可避免的发生自然跑损, 不同工艺和装置的催化剂自然跑损量不同, 正常生产情况下, 自然跑损量在0.6 kg·t-1以内, 有的装置可控制在0.4 kg·t-1以内。

在反再系统中当催化剂发生大量跑损时, 催化剂一方面可以从沉降器跑损, 通过反应油气进入到分馏系统中; 另一方面也可以从再生器跑损进入烟气管道中[6], 因而由于操作原因或设备故障等因素造成催化剂跑损量异常增加时, 可以通过以下几个方面对跑剂是否增加进行判断:

(1)当原料油性质和装置操作未有较大调整时, 油浆固含量和灰分增加, 可说明催化剂从沉降器跑损增加。

(2)三旋入口烟气粉尘浓度增加, 三旋收集的细粉量增加, 布袋除尘、脱硫装置等收集的细粉量增加, 可说明催化剂从再生器跑损增加。

(3)烟囱混浊程度增加, 说明烟囱催化剂排放量增加, 即催化剂从再生器跑损增加, 通常直径大于几微米的催化剂颗粒对烟囱混浊程度影响较小, 而直径在(0.1~1.0)μm范围内的颗粒对混浊程度的影响更大。

催化剂跑损最直接相关的因素是催化剂, 目前催化剂的常规取样分析已经普遍, 催化剂分析也易于实施和快速获取结果, 当催化剂出现跑损时, 平衡剂、待生剂、三旋细粉、油浆中催化剂细粉等催化剂的粒度分布常会发生改变, 尤其是(0~40)μm的细粉颗粒含量会发生变化, 因此本文以催化剂粒度分布变化为出发点, 总结国内外各类型催化裂化装置出现的催化剂跑损问题, 对跑损原因的进行汇总分析并分类整理, 在此基础上建立易于实施的催化剂跑损诊断方法, 以快速高效的查找出跑剂原因。

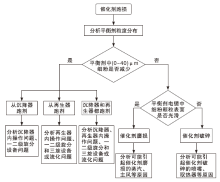

影响催化剂跑损的因素众多, 主要可分为操作、催化剂、原料油、设备等方面因素[7], 本文催化剂跑损诊断方法首要基于以下三方面:平衡剂的粒度分布变化情况、催化剂跑损的位置和分析催化剂属于磨损或破碎, 然后以此三个方面的变化情况为起点再展开分析, 催化剂跑损诊断的流程如图1所示。

当催化裂化装置催化剂跑损增加, 平衡剂中(0~40)μm的细粉颗粒减少, 或确认催化剂磨损、破碎没有明显增加时, 则在查找催化剂跑损原因时, 应重点关注相应的旋风分离器等设备、操作方法或流化异常等方面可能造成的跑损增加。

在催化裂化装置中, 从提升管裂化后的油气与待生催化剂在沉降器内进行分离, 沉降器内温度一般为500 ℃左右, 沉降器下方为汽提段, 在重油催化裂化装置的沉降器中易发生结焦, 一般在沉降器顶设有防焦蒸汽以减少生焦, 若沉降器中油气停留时间过长或开工时操作不当会造成沉降器结焦增加, 当焦块掉落易造成沉降器内旋风分离器设备故障。

汽提后的待生剂进入再生器中在主风流化下进行高温再生, 待生剂上的焦炭在再生器中进行烧焦产生大量热量, 因而再生器中密相温度一般为(680~690) ℃的高温, 此外再生器稀相段常易发生尾燃, 使稀相温度可达(700~710) ℃高温, 因再生器中催化剂藏量大、主风量大、温度高, 旋风分离器在长时间承受各种高温和压力负载、催化剂颗粒的冲蚀和摩擦, 更易发生机械故障。

催化裂化旋风分离器因长期处于高温和大量催化剂颗粒流动冲蚀环境中, 造成了旋风分离器在操作过程中易于出现各种各样的故障, 如器壁与翼阀的磨损、冲蚀与穿孔, 料腿以及拉杆的断裂, 料腿堵塞, 吊架变形断裂等, 这些故障导致旋风分离器效率降低并进而造成催化剂跑损[8], 常见的旋风分离器故障如下。

(1)旋风分离器料腿有裂缝或断裂。导致旋分压降降低, 分离效率下降, 装置催化剂大量跑损, 影响装置的运行。

(2)翼阀失效。磨损、卡顿、阀板角度偏离等会造成翼阀失效, 使料腿内料封高度偏高或偏低, 二旋分离效率低, 造成催化剂跑损加剧, 当翼阀处于催化剂床层稀相段时, 可采用提高料位掩盖料腿翼阀操作来减轻跑损问题。

(3)旋风分离器器壁或集气室有孔或裂缝时, 泄露的气体会进入到料腿并在其中上行, 破坏催化剂在料腿中向下流动导致催化剂收集效率降低, 这种情况在二级料腿中更容易发生, 因为一级料腿中催化剂质量流量较大会防止气体向料腿内倒窜。当旋风分离器翼阀失效或器壁、集气室有孔或裂缝时, 跑损的催化剂颗粒中粗颗粒增多, 催化剂粒度分布也会变化, 跑损的催化剂颗粒分布会呈现双峰分布, 出现一个粒径值更大的峰值[9]。

(4)旋风分离器料腿因焦块或脱落的衬里堵塞。旋风分离器内若发生衬里脱落或者焦块脱落掉入旋风分离器料腿, 会造成料腿翼阀阀板被卡, 翼阀不能正常关闭, 从翼阀处气体发生倒窜, 引起大量催化剂跑损。

当平衡剂中细粉减少的同时, 沉降器或再生器催化剂跑损增加, 除了分析旋风分离器等设备原因, 还应关注装置操作、催化剂流化方面的原因, 尤其是在装置开停工、晃电或操作大幅调整时, 更易造成装置催化剂跑损异常增加。

(1)装置在开工和停工期间, 由于各操作参数较正常运行时差别较大, 旋风分离器工况不在正常操作范围内, 易造成催化剂大量跑损。此外装置中催化剂流化状态异常或突然流化终止都会影响旋风分离器的分离效率, 从而加剧催化剂跑损。

(2)当装置加工量大幅增加或减少, 超出旋风分离器的设计范围, 入口线速过高或过低, 都会造成旋分效率降低以及催化剂跑损增加。旋风分离器入口线速增大, 会使旋风分离器压降上升, 料腿内催化剂高度上升, 可能造成料腿催化剂下料不畅, 引起催化剂大量跑损。

(3)操作压力及料位高度的影响。如果反应或再生压力波动大, 会增加烟气或油气中催化剂细粉浓度, 使催化剂跑损增加。因此, 在正常操作中应尽量维持再生器、沉降器压力稳定。此外催化剂床层高度越高, 埋入催化剂部分的料腿就越深, 旋分压降增加, 料腿内催化剂堆积增多, 易引起催化剂跑损增大; 其次, 催化剂床层料位高度增涨, 使稀相催化剂颗粒沉积高度减少, 因而进入旋分器的催化剂颗粒增多, 加剧催化剂跑损。

(4)当主风分布管/板损坏会导致再生器内催化剂流化异常, 主要引起偏流, 可以从两侧的温差、压降对比来判断, 当发生偏流时, 催化剂跑损增加, 因而再生器内应尽量保持催化剂密相催化剂密度大, 稀相催化剂浓度小, 以减少催化剂跑损。

当平衡剂中细粉含量增多或不变, 沉降器和再生器的催化剂跑损增加时, 应先关注新鲜剂、助剂等催化剂质量, 催化剂的粒度分布、磨损指数和水热稳定性决定了催化剂在使用过程中的耐高温和耐磨性能, 从而影响催化剂跑损。

催化剂磨损指数越低、催化剂颗粒球形度越好、颗粒表面越光滑, 磨损产生的细粉量越少。耐磨性差的催化剂会在催化剂颗粒自身间以及与设备之间的运动过程中产生大量细粉, 两种磨损指数相差较大的催化剂在系统中流化碰撞和摩擦时, 磨损指数高的催化剂会首先被磨碎, 致使细粉的含量增加。此外催化剂湿度在一定程度上也会影响催化剂跑损, 湿度大灼减高的催化剂加入系统后易热崩碎裂, 增大其损耗量, 因此, 生产催化剂过程中含水量不能太大, 而且在储备运输过程中催化剂不能受潮。

当新鲜催化剂、助剂等质量良好, 则需要通过扫描电镜图像观察平衡剂颗粒的球形度和外观, 判断催化剂细粉的属于磨损或破碎造成, 细粉颗粒表面比较光滑呈细小磨屑是由于催化剂磨损造成, 而细粉颗粒呈碎砾且形态各异则是由于催化剂破碎造成[10]。

(1)主风及蒸汽量的影响。主风量的变化直接影响再生器内催化剂颗粒线速度, 增加主风量会增加催化剂颗粒与颗粒间, 以及颗粒与设备器壁间的碰撞磨蚀。如果再生器主风量或雾化、汽提等水蒸气用量大幅增加, 会使旋风分离器入口线速增加, 造成催化剂从旋风分离器的跑损增加。操作中在保证再生器烧焦量最佳和使再生剂含炭量最低的前提下, 应该尽量减少主风量及各种蒸汽和松动风量。此外主风过高、分布不均或者偏流会打破再生器内催化剂流化的稳定状态, 使旋风分离器料腿不能长期稳定在密相中, 催化剂料封不能维持稳定, 还会增加再生器尾燃, 造成催化剂跑损增加。

(2)催化剂循环次数过高也会导致催化剂跑损, 催化剂的循环次数越多, 磨损越频繁, 产生的细粉越多, 造成催化剂的跑损增加。

(1)原料油中的钠和钒含量高会影响催化剂的稳定性。因为钠与钒反应生成的钒酸钠共熔物的熔点较低, 共熔物使催化剂热稳定性降低, 在再生器操作温度(650~700) ℃下会使催化剂发生破碎, 造成催化剂跑损。此外原料油中带水也会造成催化剂热崩破碎, 同时造成反应压力波动。

(2)内外取热管泄漏。取热管如果发生泄漏, 催化剂遇水热崩造成细粉含量高, 进而造成催化剂大量跑损。

(3)含水过多或紧急事故喷水降温不仅会增加线速, 而且会造成催化剂热崩产生大量细粉, 使催化剂跑损加剧。

(4)提升管底部预提升蒸汽环管、汽提蒸汽分布环等损坏会导致催化剂偏流, 不能正常流化, 并且损坏的喷嘴局部线速高, 会击碎催化剂颗粒, 使催化剂细粉跑损量增加。

(5)喷嘴结焦导致线速过快, 而线速度增加会导致催化剂磨损加重, 此外喷嘴不对称也会使催化剂在喷嘴处流化异常, 使催化剂与提升管器壁的摩擦加剧。

(6)提升管底预提升蒸汽、喷嘴雾化蒸汽量过大时, 蒸汽速度太高, 会造成催化剂的崩碎, 此外蒸汽量过大会破坏正常流化, 易于形成涡流, 导致催化剂磨损增加。

为从根本上解决催化剂跑损问题, 针对催化剂跑损的机理和原因不同, 首先应控制催化剂的非自然跑损, 及时排除装置的设备故障, 操作严格规范等; 其次要开发高质量、高强度的催化剂, 减少磨损、破碎等引起的细粉增多, 导致催化剂跑损; 最后要通过优化工艺, 提高旋分器旋分效率来减少催化剂跑损。

建立的催化剂跑损问题的诊断分析方法和流程, 可以广泛应用的于各种类型的催化裂化装置的诊断流程, 通过催化剂的粒度分布变化, 有序的分析装置操作条件、催化剂性质、原料油性质和设备相关问题等, 可以全面、系统和快速的分析催化剂跑损的原因。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|