作者简介:何文婷,1984年生,女,河北省涿州市人,硕士,工程师,长期从事化工工艺的研究。

针对国内合成气制甲醇工业装置副产大量杂醇油难以经济性利用的问题,将杂醇油作为甲醇转化制丙烯(MTP)工艺的第二原料,利用MTP催化剂的催化转化特性,将杂醇油转化为乙烯、丙烯、C4~C6烯烃等产品,杂醇油转化产物均满足MTP反应产品组分需求。在MTP工业装置上完成了杂醇油与甲醇1:70比例进料的115 h工业试验,消耗杂醇油161 t,MTP系统烃收率增加0.66%,烃类进入MTP分离系统,增加了丙烯等产品收率。该方法可有效提高杂醇油的附加值,获得了较好的经济效益。

Large amount of fusel oil produced by synthetic gas to methanol plant is difficult to economically utilize.Fusel oil as the second raw material of methanol conversion to propylene (MTP) process solves this problem.Under the action of MTP catalyst,fusel oil is converted into ethylene,propylene,C4-C6 olefins and other products.The products of conversion of fusel oil to olefins are similar to those of MTP reaction products.The 115 h industrial test was completed under the feeding ratio of fusel oil to methanol 1:70.The industrial experiment consumed 161 t of fusel oil,and the hydrocarbon yield of the MTP system increased by 0.66%.The hydrocarbons entered the MTP separation system and increased the yield of propylene and other products.This method can effectively increase the added value of fusel oil and obtain better economic benefits.

国内合成气制甲醇工艺技术在制备甲醇过程中副产大量杂醇, 该杂醇中主要含有水、甲醇、乙醇、丙醇、丁醇和戊醇等, 其中醇含量在45%~60%, 因其脂肪醇混合物为油状, 俗称杂醇油。由于杂醇油成分复杂, 无法作为醇类产品销售, 目前国内甲醇合成企业对杂醇油均采用回收利用的方式, 某些企业采用间歇性蒸发回收或连续精馏回收等方法处理杂醇油, 回收甲醇、乙醇及其它高碳醇再利用[1], 但该方法存在回收成本高、回收产品纯度不达标、蒸发残液无法处理等问题; 还有些企业将其作为燃料在加热炉中使用, 由于杂醇油含量不稳定、且含水量高, 易造成加热炉串火、炉温波动大、运行不稳定, 利用效果差。而杂醇油中富含多元醇, 附加值高, 亟待开发一种杂醇油的利用方法, 提高杂醇油的利用价值。国内对杂醇油的利用研究较少, 有专利报道将甲醇和杂醇油混合进入反应器, 在一定温度和压力条件下, 与硅铝磷酸盐分子筛催化剂[2]或ZSM-5沸石分子筛催化剂[3]接触反应, 可生成含低碳烯烃产品。利用该特性, 可将杂醇油转化与甲醇转化制丙烯(MTP)技术结合起来, 将甲醇和杂醇油在相同的反应条件下, 共同进行转化, 生成所需要的烯烃产品。MTP工艺甲醇在温度480 ℃下, 在分子筛催化剂作用下转化为甲烷、乙烯、乙烷、丙烯、丙烷、混合C4、C5、C6烯烃、C6以上芳烃等产物, 经分离、精馏获得目的产物丙烯组分[4, 5]。杂醇油转化可生成乙烯、丙烯和混合C4等烯烃产物, 与MTP反应产物一致, 因此可进入MTP工艺的分离、精馏系统, 获得高纯度的丙烯产物, 其它组分再次循环回MTP反应器发生反应。本文对杂醇油在MTP反应条件下转化的反应特性以及对催化剂寿命的影响等进行分析研究, 并在MTP工业装置上完成杂醇油与甲醇共进料的工业试验, 验证杂醇转化制烯烃的利用方案的可行性。

采用某工业MTP催化剂, 活性组分ZSM-5分子筛(硅铝物质的量比为200~350), 条状φ 3×8 mm, 比表面积(320~350) m2·g-1, 晶粒大小(300~500) nm。

1.2.1 小试评价

催化剂活性评价在连续流动固定床反应装置上进行, 催化剂装填量3 g, 甲醇转化制丙烯小试工艺条件为杂醇油或单一醇类进料空速1 h-1, 反应温度480 ℃, 反应压力0.01 MPa。

1.2.2 工业试验评价

工业MTP反应器1台, 催化剂装填量150 t, 六床层, 分顶部进料和侧向进料。甲醇转化制丙烯工业运行条件为甲醇进料98 t·h-1, 杂醇油侧向平均进料1.40 t·h-1, 床层热点温度480 ℃, 反应器出口压力0.03 MPa。

反应产物用HP-4890D型气相色谱仪分析(HP 4890 with FID detector, Poraplot Q, 50 m, 0.32 mm)。醇转化率计算公式如下:

式中, X为醇转化率, Mi为反应进料中各醇的质量之和, MO为出口产物中各醇的质量之和。

实验采用的杂醇油来自合成气制甲醇工业装置副产品, 组成如表1所示。其中杂醇油含水量在45%~60%, 醇组分中甲醇含量最高, C2以上醇类占总脂肪醇的60%~65%。

| 表1 合成气制甲醇工业装置副产品杂醇油组成 Table 1 Composition of fusel oil from by-product of syngas to methanol plant |

为考察杂醇油中各醇类组分转化特性, 分别对甲醇、乙醇、丙醇、丁醇及杂醇油在MTP工艺条件下的转化进行了对比评价, 结果如表2所示。从表2可以看出, 杂醇油的主要组分甲醇、乙醇、丙醇、丁醇等组分分别在MTP工艺条件下完全转化, 乙醇主要转化成乙烯(95.46%), 还有少量的丙烯和C4混合烃, 与文献[6]报道的乙醇水溶液在ZSM-5沸石分子筛上转化特性相一致; 丙醇主要转化成丙烯(65.02%)和C4混合烃(18.48%), 还有部分乙烯、C5和C6+; 丁醇主要转化成丙烯(23.98%)和C4混合烃(58.53%)以及部分乙烯、C5和C6+。

| 表2 甲醇、乙醇、丙醇、丁醇及杂醇油的转化效果 Table 2 Conversion of methanol, ethanol, propanol, butanol and fusel oil |

从以上三种醇类转化的特性来看, 其转化主要产物组分基本相近, 均为乙烯、丙烯、C4混合烃, 说明其转化的机理相同, 均为固体酸催化下的脱水反应。甲醇反应的机理较复杂一些, 目前较为公认的是“ 碳池机理” [7, 8], 该机理认为甲醇转化过程包含三个关键步骤:甲醇脱水生成二甲醚; 甲醇/二甲醚在催化剂上进一步转化成中间产物(CH2)n, 在催化剂孔道内环化生成多甲基苯, 多甲基苯与甲醇作用生成各种烯烃; 烯烃经聚合、氢转移、烷基化、裂解、异构化、环化等过程转化为芳烃和烷烃等物质。乙醇由于其结构尺寸明显大于甲醇, 因此不易进入ZSM-5分子筛孔道内, 主要在催化剂表面发生脱水反应, 脱水反应遵循平行-连续反应机理, 分别生成乙醚和乙烯, 乙醚进一步转化为乙烯等低碳烃[9]。丙醇和丁醇等高碳醇转化机理与乙醇相同, 生成的高碳烯烃会进一步发生聚合、裂解、氢转移等反应, 生成乙烯、丙烯、C4混合烃, 以及部分C5以上烃类[10, 11]。杂醇油是甲醇、乙醇、丙醇、丁醇和戊醇的混合物, 其反应特性也遵循着各组分的反应机理, 实验表明杂醇油在甲醇制烯烃工艺条件下转化率接近100%, 产物中乙烯和丙烯含量之和达到65.31%, C4以下总烃达到86.34%。杂醇转化产物分布与甲醇转化制丙烯产物分布相似, 仅乙烯含量差别较大, 这是杂醇油中乙醇转化作用的结果。

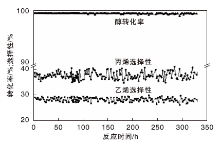

杂醇油在甲醇制丙烯工艺条件下的长周期实验如图1所示。从图1可以看出, 反应杂醇油空速5 h-1下运行328 h, 杂醇油转化率稳定不变, 接近100%, 核心产物乙烯、丙烯选择性分别在其平均值27.2%和38.5%上下波动。

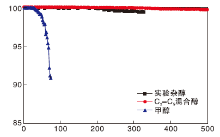

模拟杂醇样品浓度, 60.38%的甲醇和60.38%的C2~C5混合醇, 在醇质量空速为5 h-1、相同MTP催化剂作用下的反应结果如图2所示。从图2可以看出, 甲醇进料时, 催化剂反应74 h后(甲醇处理量370 g·g催化剂-1), 转化率降至90.8%; 杂醇进料反应328 h后(杂醇中甲醇处理量622.27 g·g催化剂-1), 醇转化率仍大于99%; 而同浓度C2~C5混合醇反应524 h后, 醇转化率大于99.6%。说明C2~C5醇在MTP工艺及催化剂作用下, 催化剂寿命更长。这说明甲醇深入分子筛催化剂孔道中易发生结焦导致催化剂失活较快, 而烃类在MTP催化剂作用下转化, 催化剂因积碳而失活, C2~C5混合醇大多在催化剂表面发生脱水反应, 不进入分子筛催化剂孔道内, 导致催化剂不易发生结焦失活, 寿命明显增加。杂醇油中富含甲醇以及大量C2~C5混合醇, 致使杂醇油寿命明显高于甲醇溶液。从甲醇和杂醇的转化结果对比来看, 甲醇进料时催化剂的甲醇处理量小于杂醇进料时催化剂的甲醇处理量, 说明杂醇中高碳醇对甲醇的转化有促进作用。

以上研究从实验角度验证了杂醇油转化与MTP工艺的匹配性以及杂醇转化对MTP催化剂性能无明显影响。下一步开展了杂醇油与甲醇在MTP工业反应器中共进料工业试验。

杂醇油与甲醇共进料试验, 甲醇进料98 t·h-1, 杂醇油平均进料1.40 t·h-1 (1.04 t·h-1运行65 h; 1.87 t·h-1运行50 h), 杂醇油平均进料量与甲醇进料量之比为1:70, 工业试验运行115 h, 共消耗杂醇油约161 t。

杂醇油工业试验过程中, 反应器出口产物在线分析未检测到C2及以上高碳醇。杂醇油进料工业试验前后各产物收率对比如表3所示。从表3可以看出, 杂醇油进料后, MTP反应器出口乙烯、丙烯、液化气和混合芳烃产量均有增加, 杂醇油进料量为1.87 t·h-1时, 消耗10 kt甲醇, 多产乙烯、丙烯、液化气和混合芳烃分别为17.97 t、25.29 t、14.78 t、7.93 t。单位甲醇总烃收率大幅提高, 随着杂醇油进料增加, 单位甲醇总烃收率随之增加, 杂醇油进料提至1.87 t·h-1, 单位甲醇总烃收率较未引入杂醇油情况增加0.66个百分点。

| 表3 杂醇油进料前后主要产物产量及收率 Table 3 Output and yield of main products before and after feeding fusel oil |

以国内某年产460 kt煤基烯烃项目为例, 其杂醇油设计年产量10.4 kt, 按照表3计算出杂醇油转化制烯烃年增产乙烯、丙烯、液化气、汽油分别为995.27 t、1400.65 t、818.82 t、439.12 t, 与杂醇直接作为燃料替代LPG相比, 每年可为一套年产460 kt煤基烯烃项目提高经济效益1700多万元。

2020年我国甲醇产量为51 Mt, 甲醇装置产杂醇油约304 kt; 乙二醇产量4.9 Mt, 副产杂醇油约460 kt。如果将杂醇油全部转化, 其经济效益高达14.28亿元以上。并且该杂醇油回收利用技术方案可解决杂醇油回收利用过程中残液处理问题, 是一种环保、高效的杂醇油回收利用技术。

目前国内煤基烯烃项目中合成气制甲醇工艺产生大量杂醇油副产品, 由于其组分复杂、含水量高, 无法有效回收利用。将杂醇油作为反应原料引入到MTP反应体系中, 考察了杂醇油在MTP催化剂催化作用下的反应特性以及杂醇油转化对催化剂长周期寿命的影响, 并在MTP工业装置上将杂醇油与甲醇共同引入MTP反应系统, 验证了杂醇油作为MTP反应体系原料的可行性。考察结果包括以下五个方面:

(1) 在MTP反应体系下, 杂醇油中的乙醇、丙醇和丁醇均发生脱水反应, 对应生成乙烯、丙烯和混合丁烯, 甲醇转化遵循了MTP反应的“ 碳池机理” , 生成C1~C5的烯烃和烷烃, C6以上的芳烃。

(2) 对MTP催化剂上的杂醇转化进行了5 h-1空速下328 h长周期寿命试验, 结果表明, 杂醇实现完全转化。MTP催化剂杂醇转化的单程寿命远远高于MTP反应的单程寿命, 不易失活。

(3) 杂醇转化的产物主要是乙烯、丙烯和混合丁烯等烯烃产品, 符合MTP产品组成需求, 可不经过处理直接进入MTP后续分离系统, 不影响MTP正常工艺流程, 该工艺与MTP工艺结合在一起, 可有效提高MTP反应丙烯产品产量。

(4) 在MTP工业装置上进行了杂醇油与甲醇进料比例为1:70的工业试验, 装置稳定运行115 h, 杂醇油累计进料161 t, 产品烃收率增加0.66个百分点。工业试验结果表明杂醇油作为甲醇制烯烃工艺原料进料是可行的。

(5)该技术对一套460 kt煤基烯烃项目来说每年可增加经济效益1700多万元, 有效提高了杂醇油的附加值, 对杂醇油的利用具有工业借鉴意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|